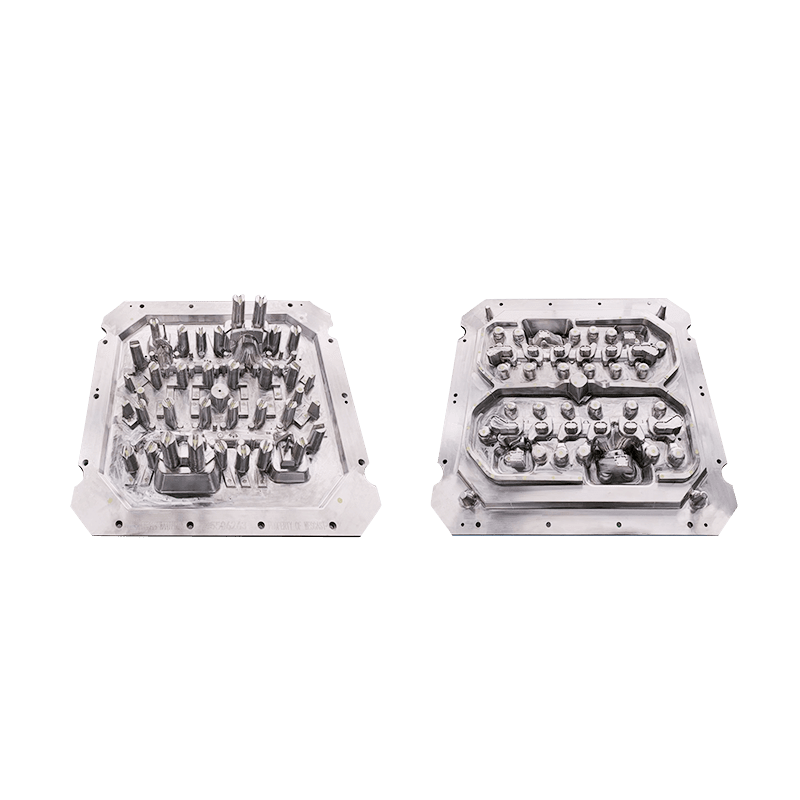

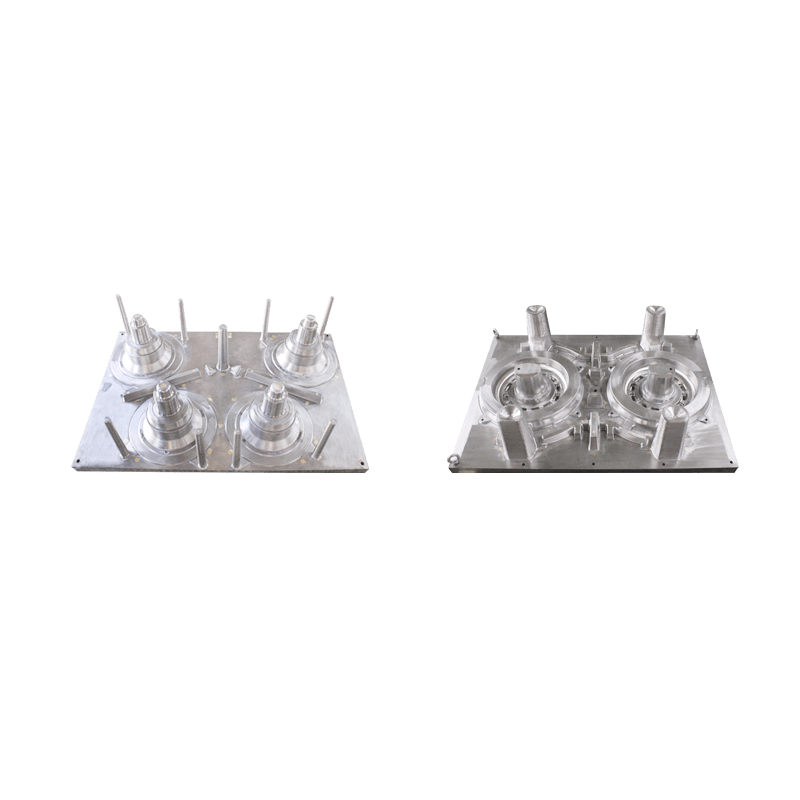

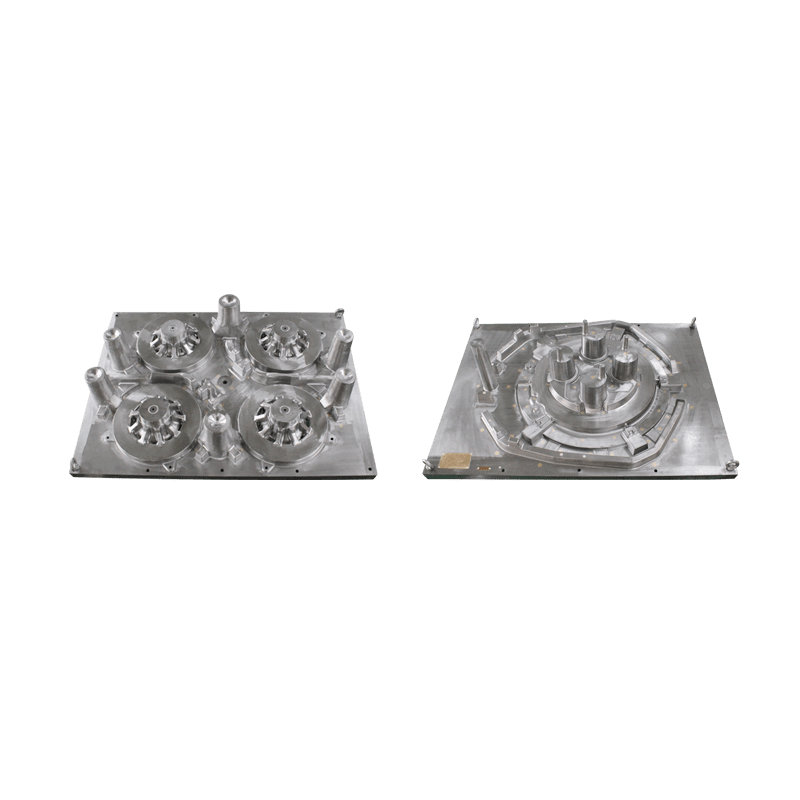

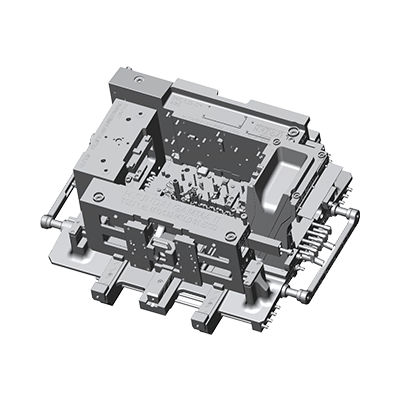

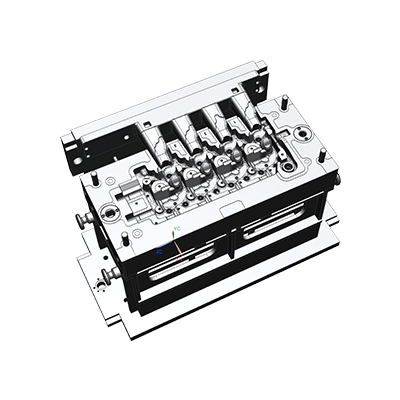

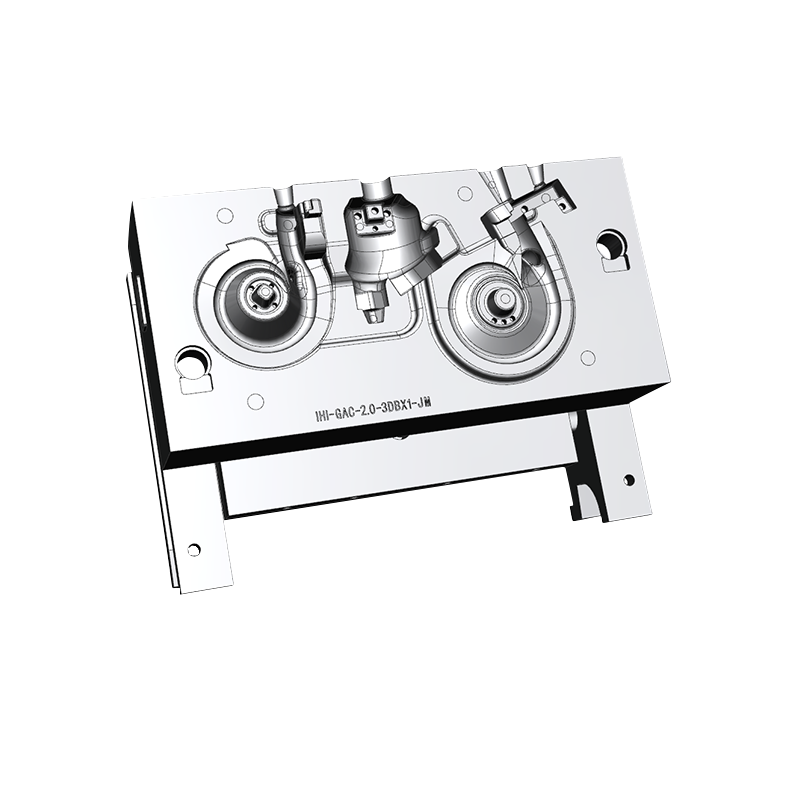

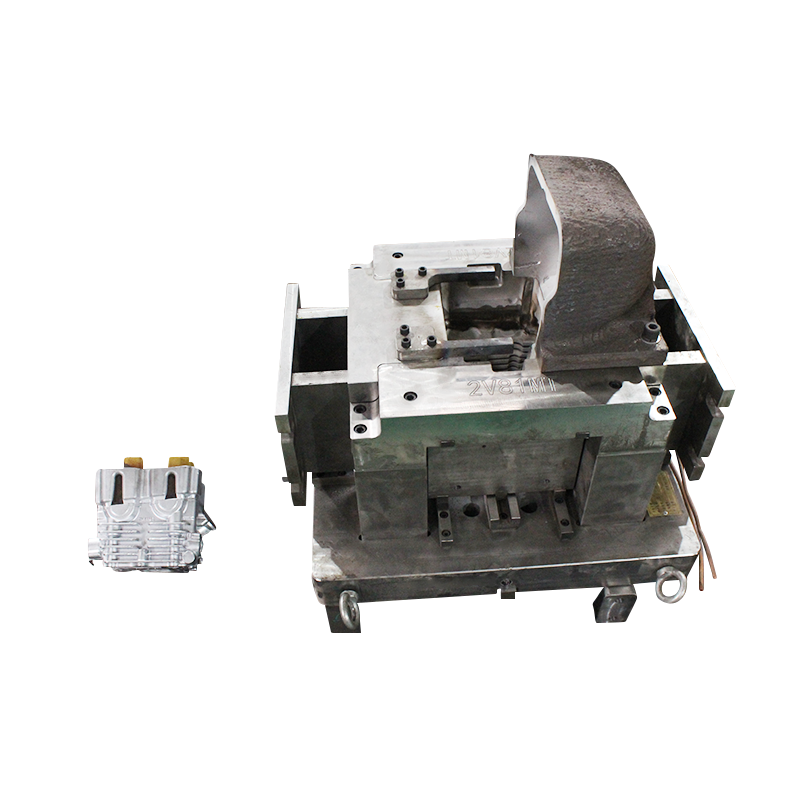

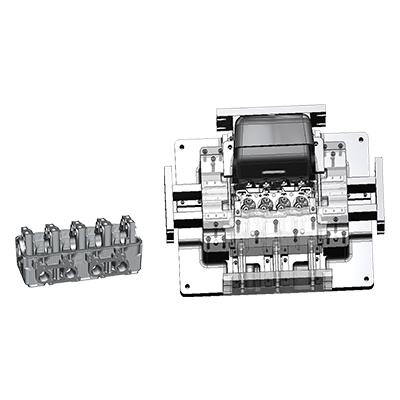

No processo de design e fabricação de moldes de cabeça de cilindro , a seleção do material desempenha um papel vital, que está diretamente relacionado ao desempenho geral do molde, à eficácia do projeto de exaustão e à qualidade da peça fundida final. O projeto de exaustão do molde do cabeçote visa garantir a descarga suave do gás durante o processo de fundição, de modo a evitar efetivamente a geração de defeitos como bolhas e inclusões.

Desempenho térmico

A cabeça do cilindro está frequentemente em um ambiente de alta temperatura durante a operação, portanto o desempenho térmico do material do molde é particularmente crítico. Propriedades como condutividade térmica, coeficiente de expansão térmica e resistência ao calor têm um impacto importante na eficácia do projeto de exaustão.

Condutividade térmica: Materiais de alta condutividade térmica podem conduzir rapidamente o calor para fora do molde, reduzir efetivamente a temperatura da superfície do molde e reduzir a geração de estresse térmico. Esta característica é particularmente importante no projeto de exaustão, porque sob condições de alta temperatura, a taxa de expansão do gás dentro do molde aumenta significativamente. Se o calor não puder ser dissipado a tempo, poderá causar má descarga de gás, afetando assim a qualidade da peça fundida.

Coeficiente de expansão térmica: O coeficiente de expansão térmica do material do molde afeta diretamente sua estabilidade geométrica. Se o material se expandir muito em alta temperatura, poderá causar a deformação do molde, afetando assim o tamanho e a forma do canal de exaustão e, assim, afetando a capacidade de fluxo do gás.

Resistência ao calor: O material do molde precisa ter excelente resistência ao calor para lidar com o ambiente de alta temperatura gerado durante o processo de fundição. Materiais com resistência térmica insuficiente podem amolecer ou deformar-se em altas temperaturas, causando falhas no molde, afetando assim a qualidade geral da fundição.

Propriedades mecânicas

As propriedades mecânicas do molde também têm um impacto significativo na sua vida útil e na eficácia do projeto de exaustão. Os materiais de molde da cabeça do cilindro comumente usados incluem ferro fundido, liga de alumínio e aço.

Resistência e dureza: A resistência e a dureza do material do molde afetam diretamente sua resistência ao desgaste e à deformação. Durante o processo de fundição de alta pressão, o molde precisa suportar a pressão e o impacto correspondentes. Materiais com resistência insuficiente podem causar danos ao molde, o que por sua vez afeta a estabilidade do projeto de exaustão.

Tenacidade: Uma boa tenacidade ajuda a melhorar a resistência à fissuração do molde sob cargas de impacto e a reduzir o risco de danos causados pela fragilidade do material. Durante o uso, o molde pode sofrer choque térmico causado por mudanças de temperatura. Materiais com tenacidade insuficiente podem causar rachaduras no molde, afetando a integridade do canal de exaustão.

Resistência à corrosão

Durante o processo de fundição, o molde entra em contato com metal fundido e outros produtos químicos, por isso a resistência à corrosão do material é particularmente importante.

Meios corrosivos: Alguns materiais de fundição podem reagir com gases ou metais fundidos sob condições de alta temperatura, causando corrosão na superfície do molde, o que por sua vez afeta a forma e o tamanho do canal de exaustão. A seleção de materiais com forte resistência à corrosão pode efetivamente prolongar a vida útil do molde e manter a eficácia do projeto de exaustão.

Tratamento de superfície: Em alguns casos, o tratamento de superfície dos materiais do molde (como revestimento, pulverização, etc.) pode aumentar sua resistência à corrosão, reduzindo assim o impacto negativo no projeto do escapamento. Através de uma tecnologia razoável de tratamento de superfície, a resistência à corrosão do molde pode ser significativamente melhorada, garantindo a estabilidade e confiabilidade do molde em ambientes agressivos.

Pусский

Pусский espanhol

espanhol