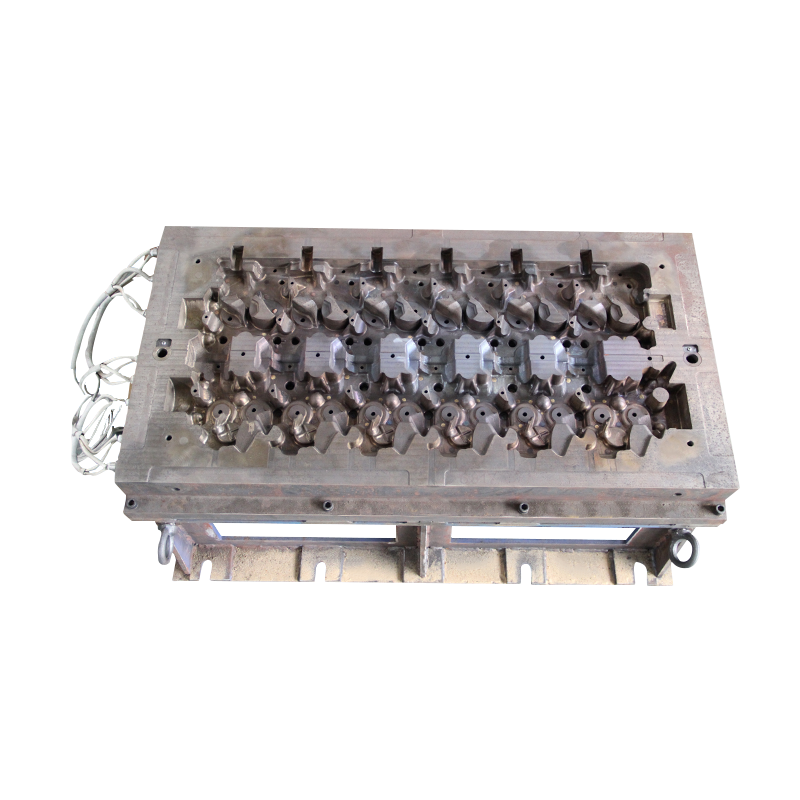

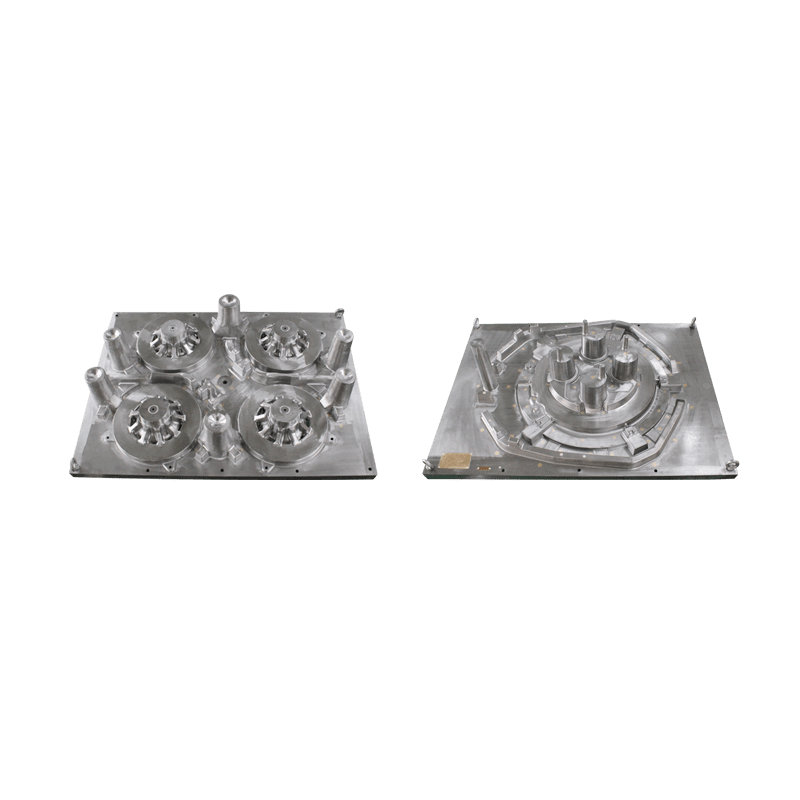

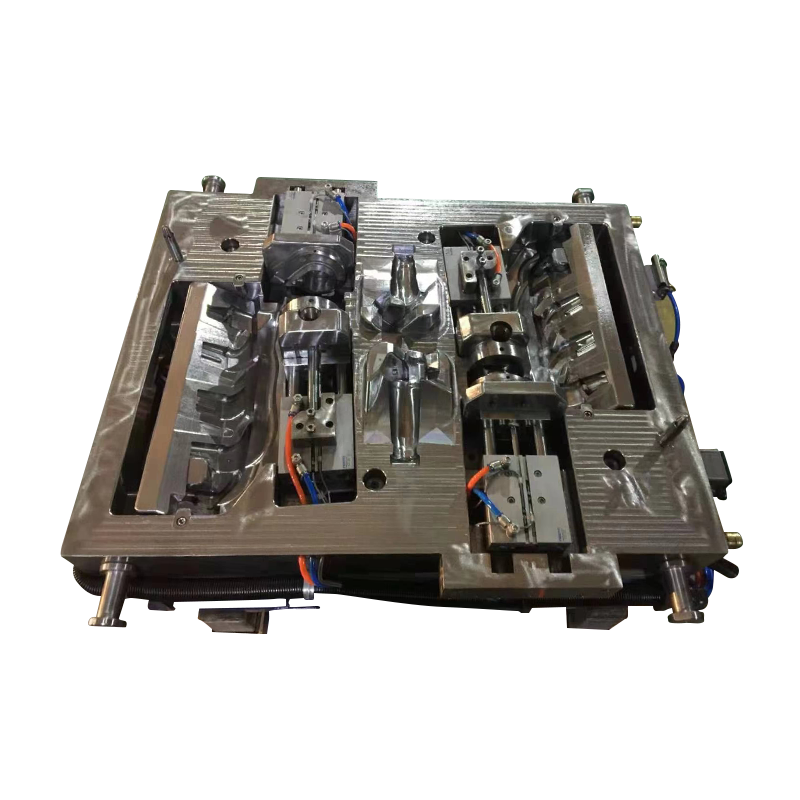

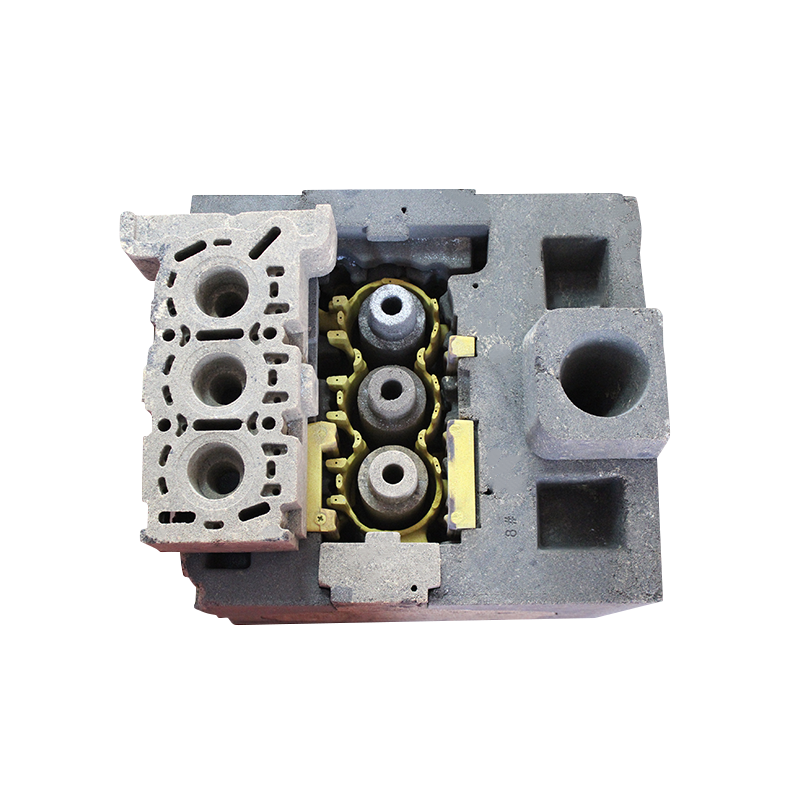

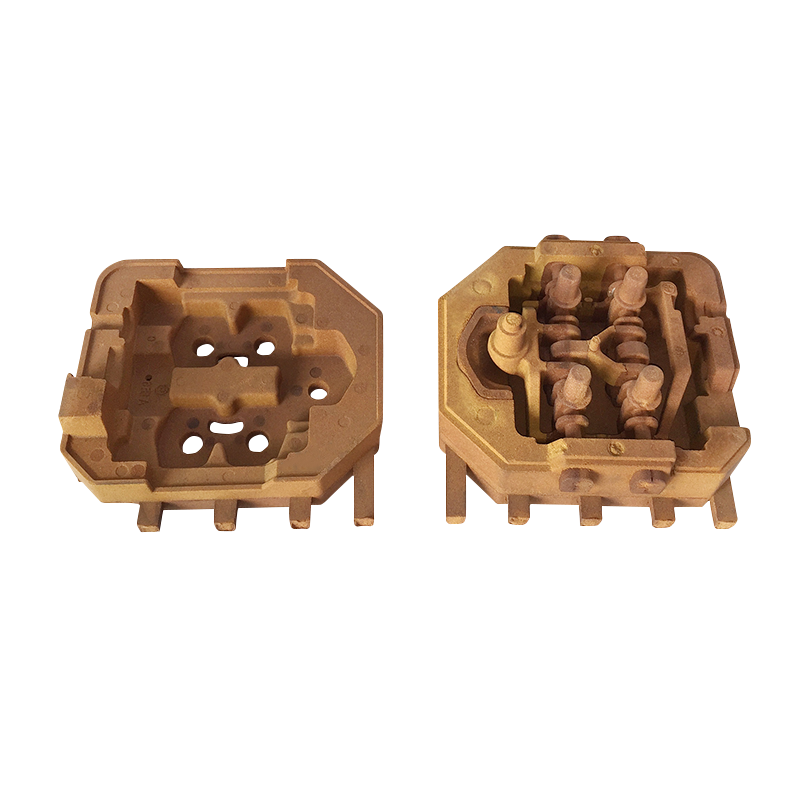

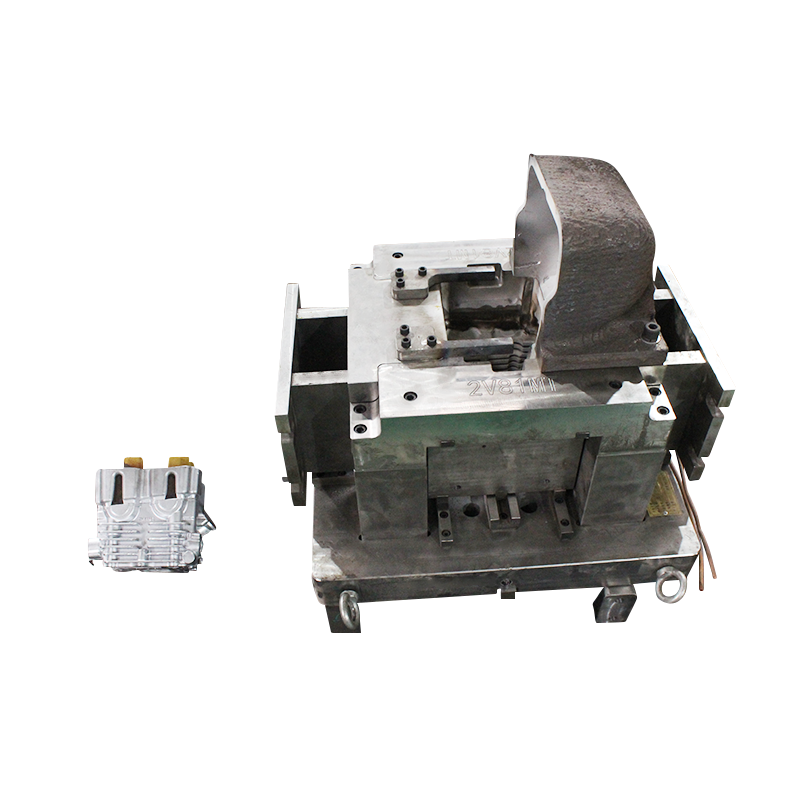

Molde da cabeça do cilindro desempenha um papel vital na fabricação de motores, e a qualidade de seu projeto afeta diretamente o desempenho e a eficiência do motor. No processo de fundição da cabeça do cilindro, o projeto do canal de exaustão é particularmente crítico porque está relacionado à descarga efetiva do gás, o que por sua vez afeta a qualidade e a eficiência da produção da peça fundida.

Funções básicas do canal de exaustão

A principal função do canal de exaustão é garantir que o gás possa ser descarregado suavemente do molde durante o processo de fundição, evitando assim a geração de defeitos como bolhas e inclusões. O projeto de exaustão eficaz pode reduzir significativamente a taxa de defeitos de fundição, melhorar a resistência e a vedação da peça fundida e, assim, melhorar o desempenho geral do motor. Ao otimizar o design do canal de exaustão, os fabricantes podem não apenas melhorar a eficiência da produção, mas também manter suas vantagens na acirrada competição do mercado.

Análise de dinâmica de fluidos

Na fase de projeto do canal de exaustão, a análise da dinâmica de fluidos (CFD) é um elo indispensável. A simulação CFD pode ajudar os projetistas a obter uma compreensão profunda das características do fluxo do gás no molde, identificar possíveis cantos mortos, gargalos e áreas de fluxo deficiente e fornecer uma base científica para o projeto subsequente do canal de exaustão.

Caminho do fluxo: Durante o processo de projeto, é necessário garantir que o caminho do fluxo do gás esteja desobstruído e que a geração de áreas estagnadas seja evitada tanto quanto possível. O caminho do fluxo deve ser mantido simples, evitando cantos complexos e mudanças bruscas para reduzir a resistência do fluxo.

Distribuição de velocidade: Ao projetar o canal de exaustão, deve-se prestar atenção à distribuição da velocidade do fluxo do gás para garantir sua uniformidade. Velocidade local excessiva ou baixa pode levar a defeitos de fundição e afetar a qualidade da peça fundida.

Distribuição de pressão: A distribuição razoável de pressão é um fator chave para garantir uma descarga suave de gás. Ao projetar, as mudanças de pressão no molde devem ser consideradas para garantir que o gás possa ser descarregado suavemente a uma pressão mais baixa para evitar dificuldades de exaustão causadas por pressão excessiva.

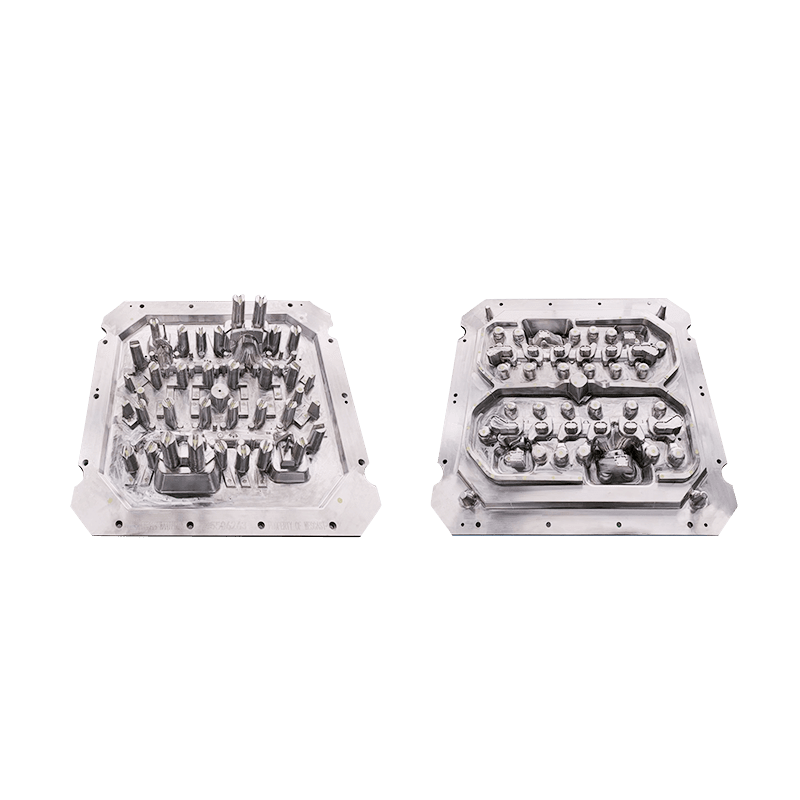

Desenho geométrico do canal de exaustão

A geometria do canal de exaustão tem impacto direto na eficiência do fluxo de gás. Aqui estão alguns princípios de design importantes:

Layout do canal: O layout do canal de exaustão deve ser o mais simples possível, e linhas retas ou curvas suaves devem ser usadas para reduzir a resistência ao fluxo. Layouts complexos levarão a um fluxo insuficiente de gás e aumentarão a dificuldade de exaustão.

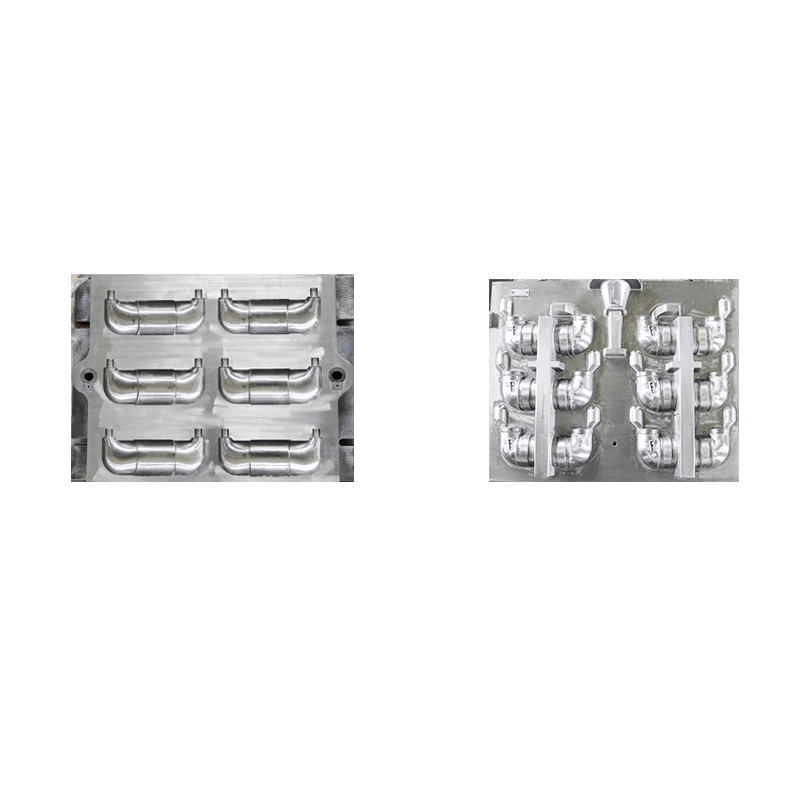

Seção transversal do canal: A forma da seção transversal do canal deve ser otimizada de acordo com as características do fluxo. As formas transversais comuns incluem circular, elíptica e retangular. A escolha de um formato de seção transversal adequado pode efetivamente reduzir a resistência ao fluxo e melhorar a eficiência da exaustão.

Número de canais: De acordo com os requisitos de projeto da cabeça do cilindro, é crucial configurar razoavelmente o número de canais de exaustão. Muitos canais de exaustão podem levar a uma diminuição na resistência do molde, enquanto poucos canais podem levar a uma exaustão deficiente e afetar a qualidade da peça fundida.

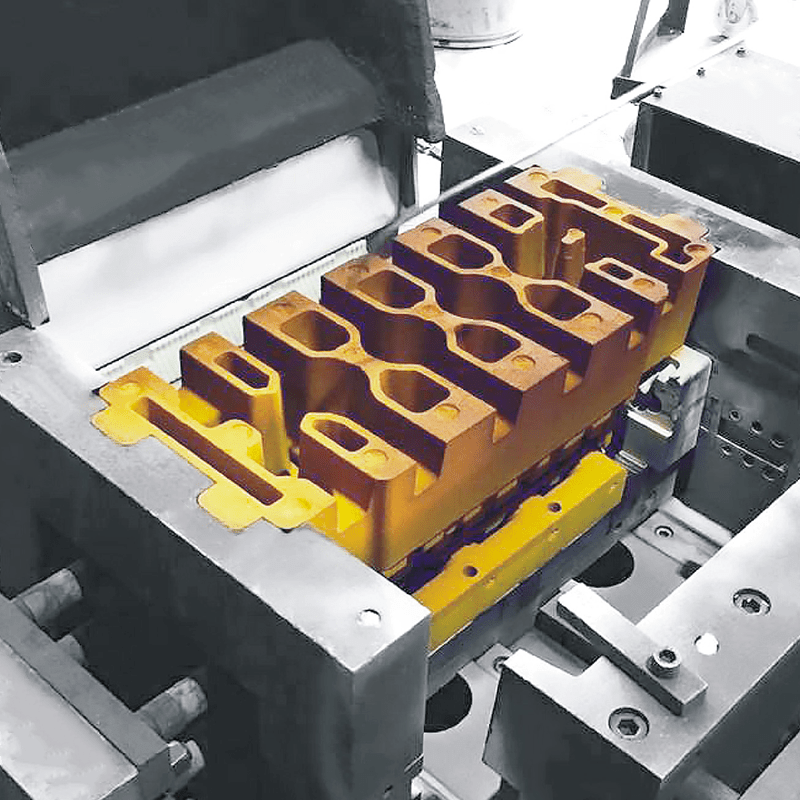

Seleção de materiais e gerenciamento térmico

O projeto do canal de exaustão não envolve apenas a otimização da forma geométrica, mas também a seleção de materiais e estratégias de gerenciamento térmico.

Seleção de materiais: Materiais com boa condutividade térmica e resistência a altas temperaturas devem ser selecionados para garantir a estabilidade do canal de exaustão em um ambiente de alta temperatura. Materiais com alta condutividade térmica podem acelerar a descarga de calor no molde e reduzir as flutuações de temperatura durante o processo de fundição, melhorando assim a qualidade da peça fundida.

Projeto de gerenciamento térmico: No projeto do molde, é possível considerar a adição de canais de resfriamento para garantir que o molde mantenha uma temperatura estável durante o processo de fundição. O projeto razoável de gerenciamento térmico pode evitar o superaquecimento local e reduzir os problemas de exaustão causados pela expansão do gás, melhorando ainda mais a qualidade da fundição e a eficiência da produção.

Pусский

Pусский espanhol

espanhol