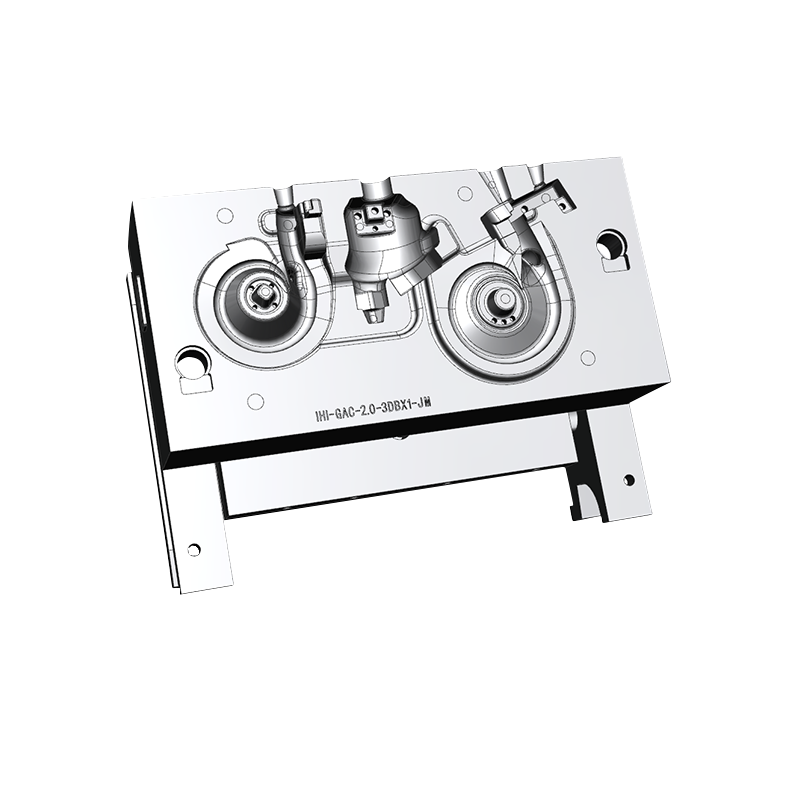

Na indústria de elenco, o controle de temperatura do metal fundido é um dos principais fatores para garantir a qualidade da fundição. A temperatura de fusão da liga de alumínio fundida é geralmente entre 600 ° C e 700 ° C, enquanto a temperatura de fusão do ferro fundido está entre 1200 ° C e 1400 ° C. Para garantir que o metal possa fluir suavemente nos detalhes do molde, a temperatura do metal fundido deve ser mantida em uma faixa relativamente constante. A temperatura muito alta pode fazer com que as bolhas formem defeitos como os poros durante o fluxo do metal, enquanto uma temperatura muito baixa causará fluidez de metal insuficiente, o que afetará o efeito de fundição.

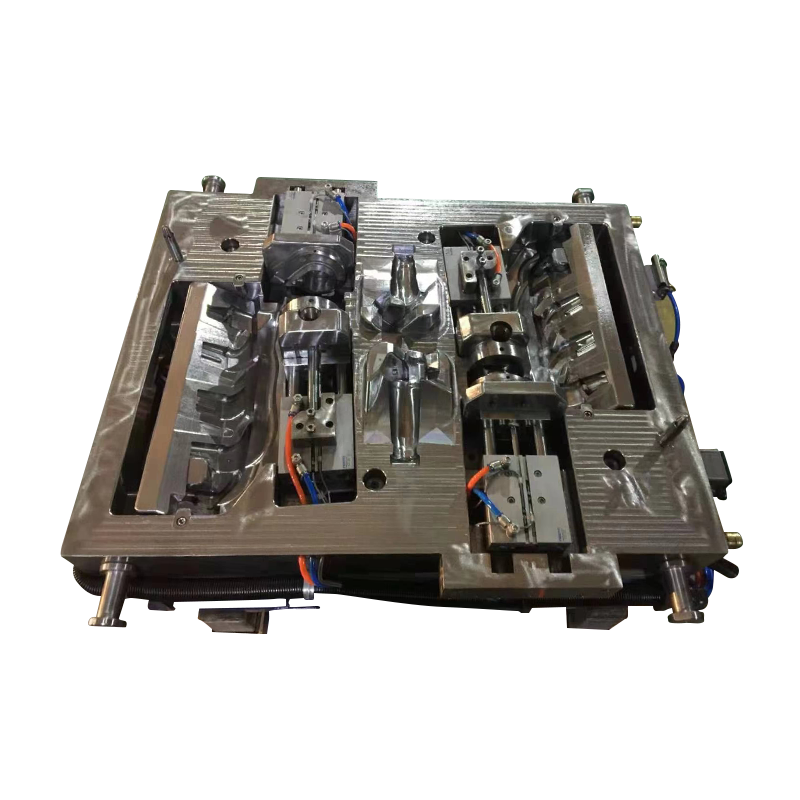

Controle de temperatura do molde do bloco de cilindros também é crucial. A temperatura do molde afeta diretamente a taxa de resfriamento do metal e a qualidade final da fundição. Para alcançar o efeito de fundição ideal, a temperatura do molde deve ser mantida em um nível apropriado. A temperatura muito alta de um molde causará resfriamento desigual do metal, o que pode causar rachaduras e deformação; Embora a temperatura muito baixa de um molde possa fazer com que o metal solidifique muito rapidamente e não preenche completamente os detalhes do molde. Portanto, um design do sistema de refrigeração razoável é a chave para alcançar o controle de temperatura do molde.

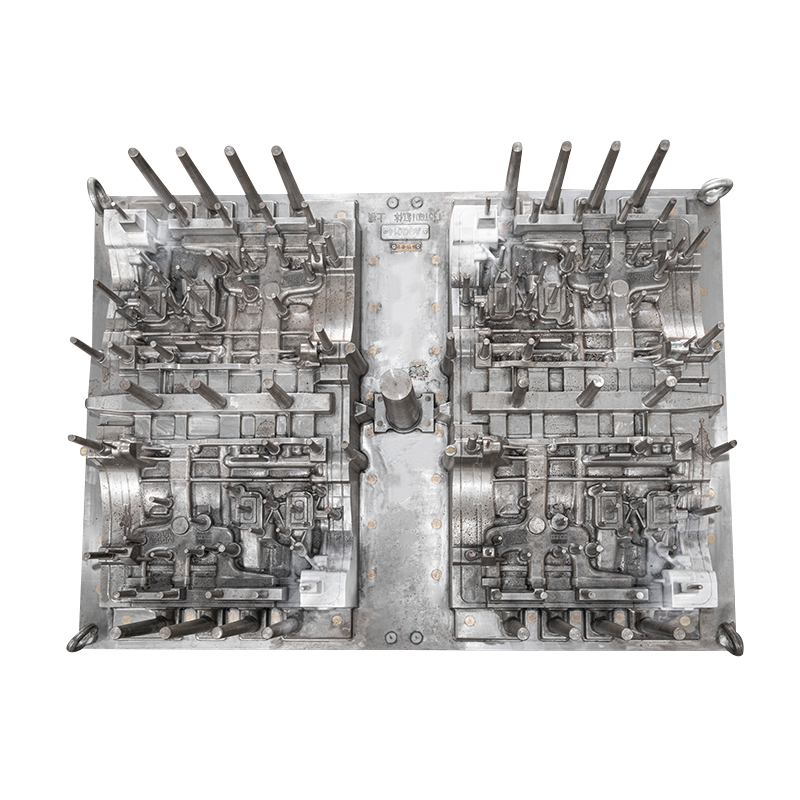

O design do sistema de resfriamento deve considerar completamente o layout dos canais de resfriamento no molde. Geralmente, a água ou outros líquidos de resfriamento circula no molde para remover efetivamente o excesso de calor. O fluxo e o layout dos canais de resfriamento precisam ser calculados com precisão para garantir que o molde possa ser resfriado uniformemente. Através de um projeto razoável do sistema de refrigeração, a temperatura do molde pode ser efetivamente reduzida para evitar defeitos de fundição causados pela temperatura irregular. Além disso, a temperatura e a taxa de fluxo do líquido de arrefecimento também precisam ser monitoradas em tempo real, para que possam ser ajustadas dinamicamente de acordo com as necessidades do processo de fundição.

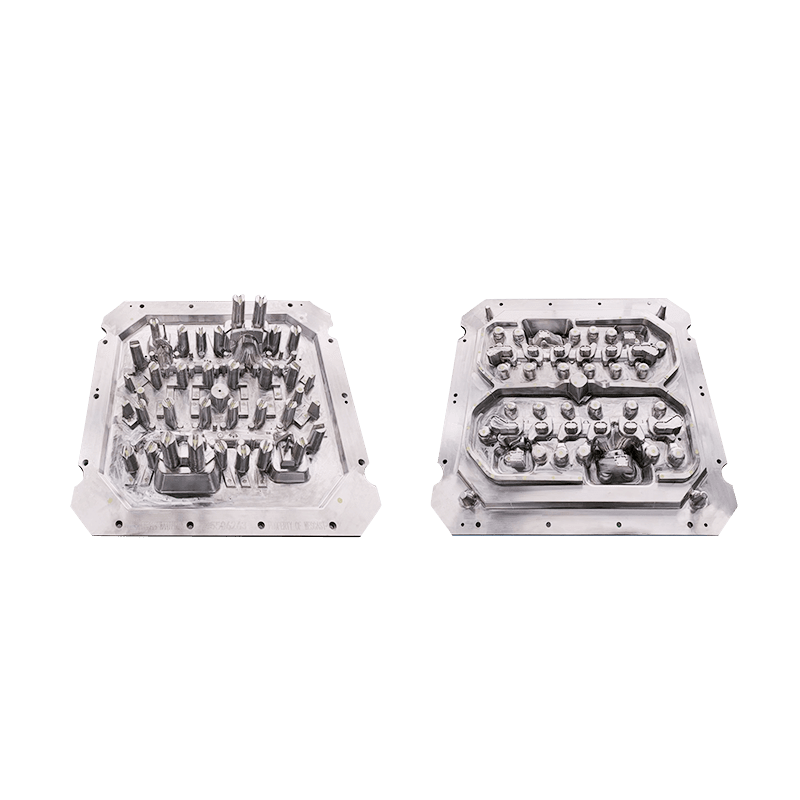

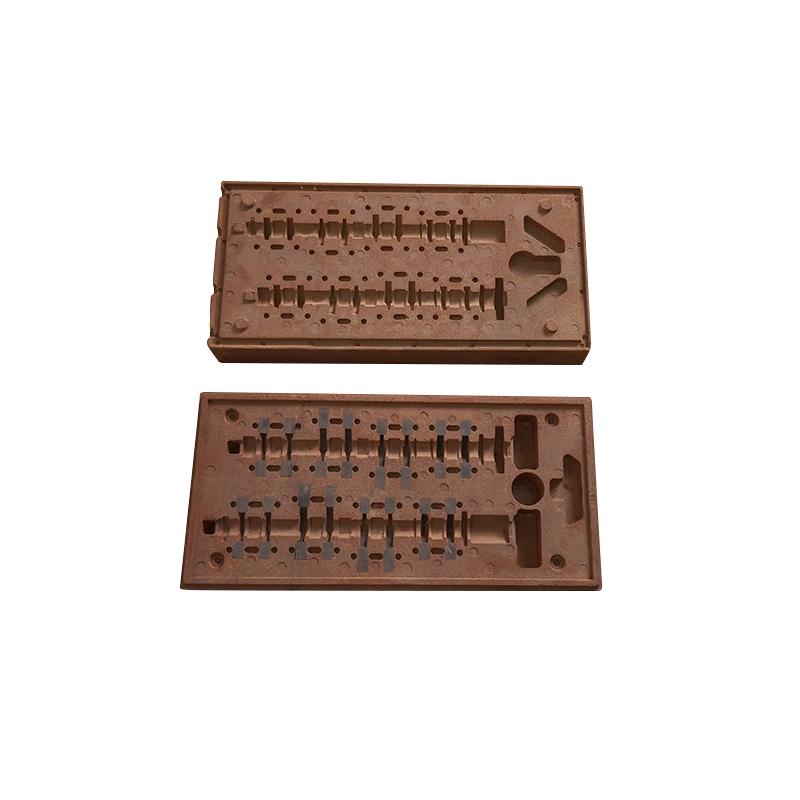

Durante o processo de fabricação de moldes, a seleção de material tem um impacto importante no controle da temperatura. A condutividade térmica do material do molde determina diretamente sua capacidade de dissipação de calor. Materiais com maior condutividade térmica podem realizar calor mais rapidamente, alcançando assim um controle de temperatura mais eficaz. Os materiais de molde comumente usados incluem ferro fundido, aço de liga e liga de alumínio. Os engenheiros precisam considerar completamente sua condutividade térmica e resistência ao calor ao selecionar materiais para garantir que o molde possa se adaptar aos requisitos do processo de fundição de alta temperatura.

O tratamento superficial do molde também tem um impacto significativo no controle da temperatura. Ao polir ou revestir a superfície do molde, a resistência ao desgaste e a resistência à corrosão do molde podem ser melhoradas, melhorando sua condutividade térmica. O bom tratamento da superfície pode não apenas reduzir o atrito entre o metal fundido e a superfície do molde, mas também melhorar a fluidez do metal, alcançando assim um melhor efeito de fundição. Durante a fase de projeto do molde, os engenheiros devem considerar o processo de tratamento da superfície para garantir que o molde possa manter uma temperatura estável durante o processo de fundição.

Pусский

Pусский espanhol

espanhol