Na indústria de fabricação automotiva, o desempenho do molde automático afeta diretamente a qualidade das peças e a eficiência da produção. Entre eles, a aderência de mofo é um problema técnico comum e difícil de resolver. A aderência do mofo não apenas causa defeitos de superfície das peças, afeta a aparência e a função do produto, mas também pode causar danos aos moldes e aumentar os custos subsequentes de manutenção e reposição. Portanto, pesquisas aprofundadas sobre as causas de mofo e suas soluções são cruciais para melhorar a eficiência da produção e a qualidade do produto.

As causas da aderência do mofo são complexas e diversas, incluindo principalmente fatores como rugosidade excessiva da superfície do molde, lubrificação insuficiente, controle inadequado de temperatura, forte adesão de materiais plásticos e configurações de parâmetros de moldagem irracionais. Ao lidar com problemas de coleta de mofo, as soluções científicas devem ser retiradas do projeto de molde, seleção de material, controle de processos, gerenciamento de lubrificação e manutenção de moldes para garantir o progresso suave do processo de produção e a melhoria constante da qualidade do produto.

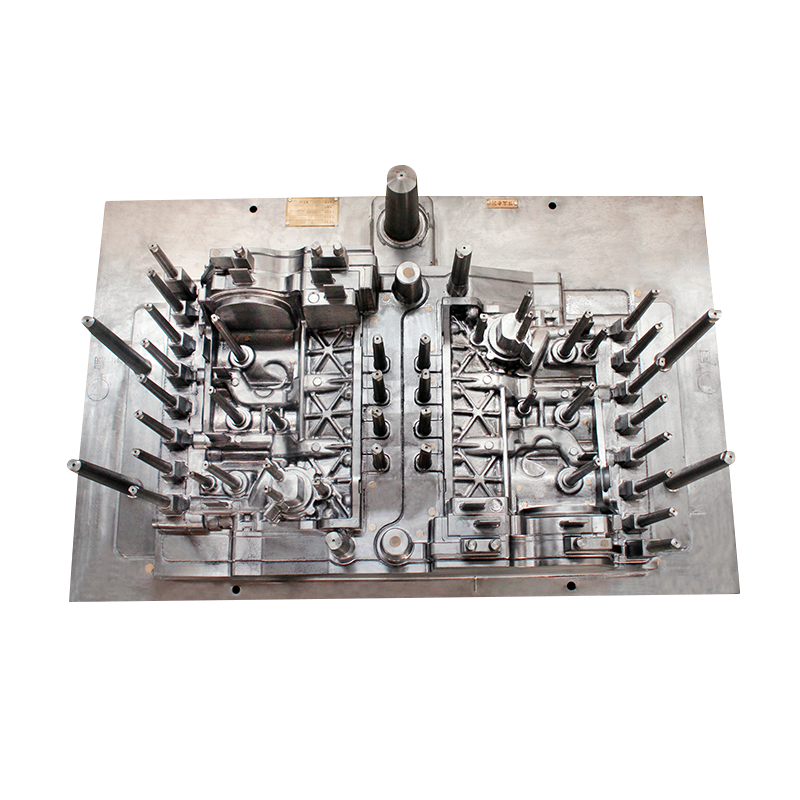

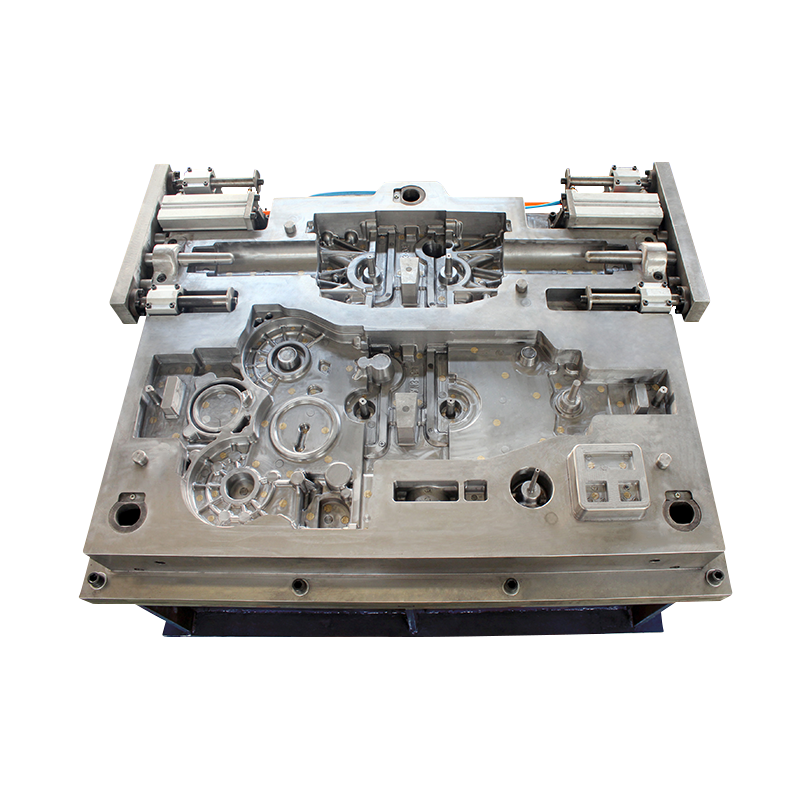

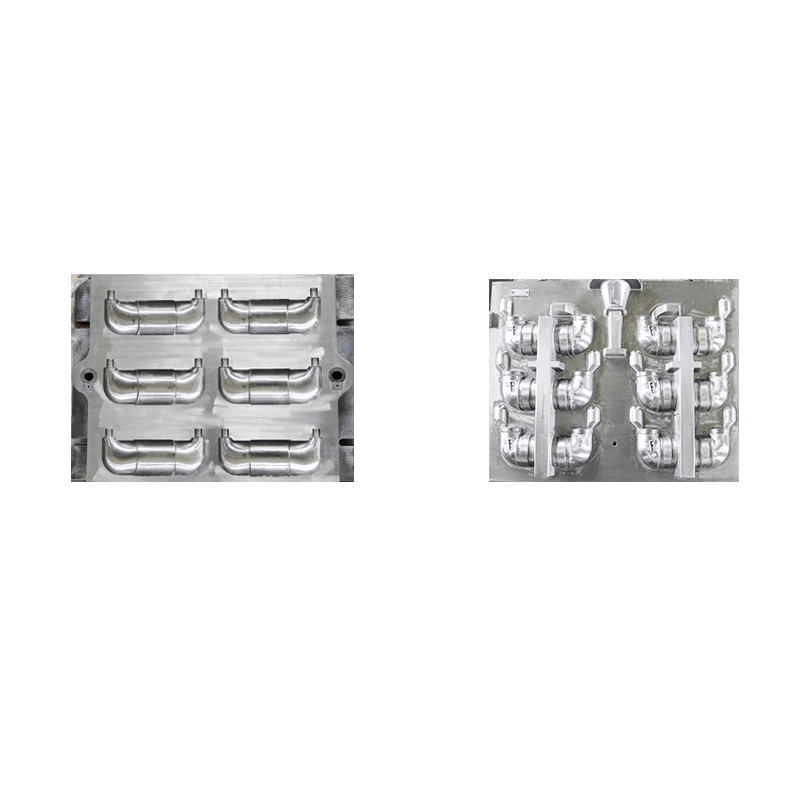

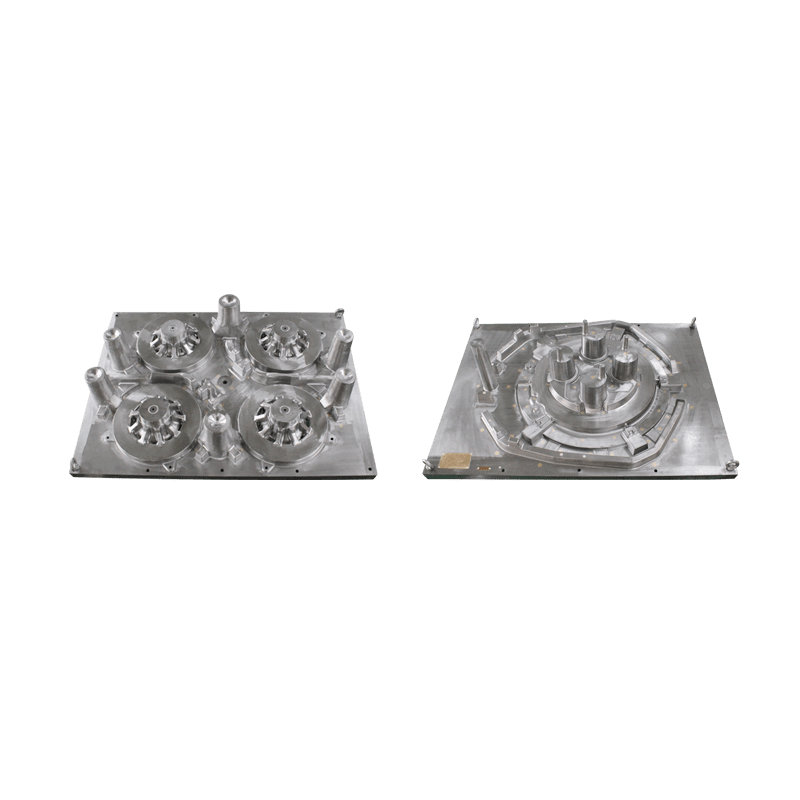

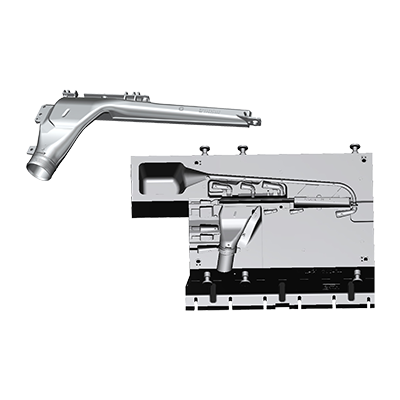

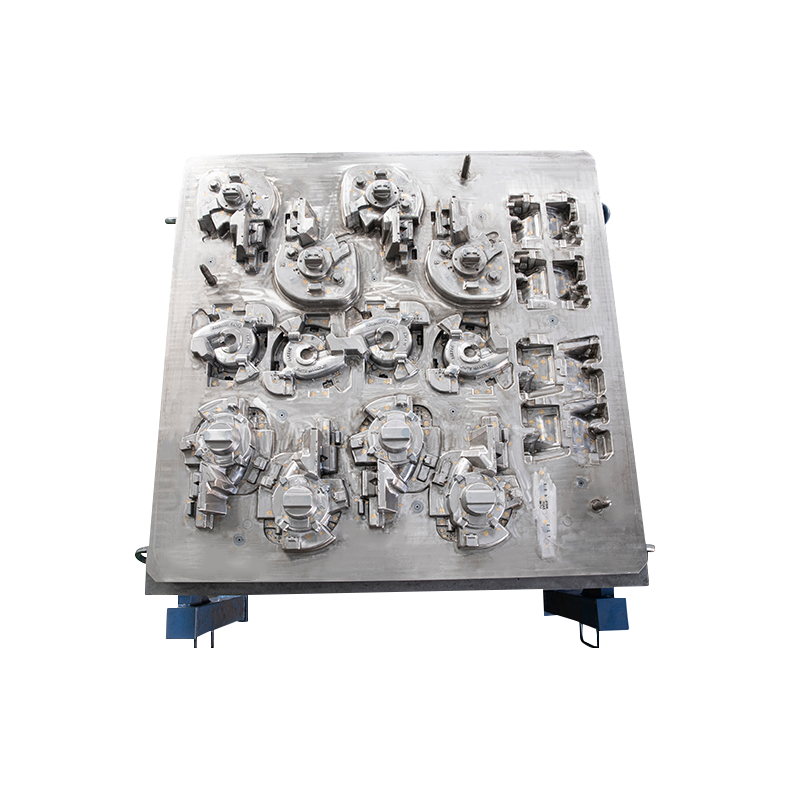

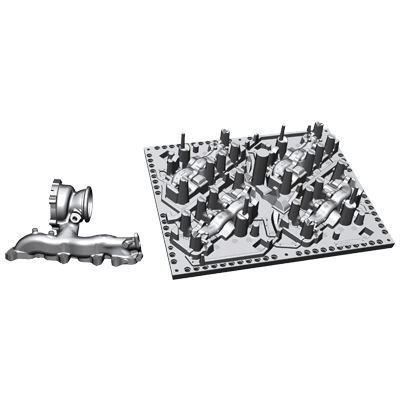

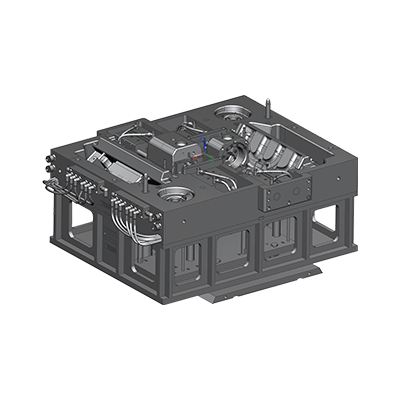

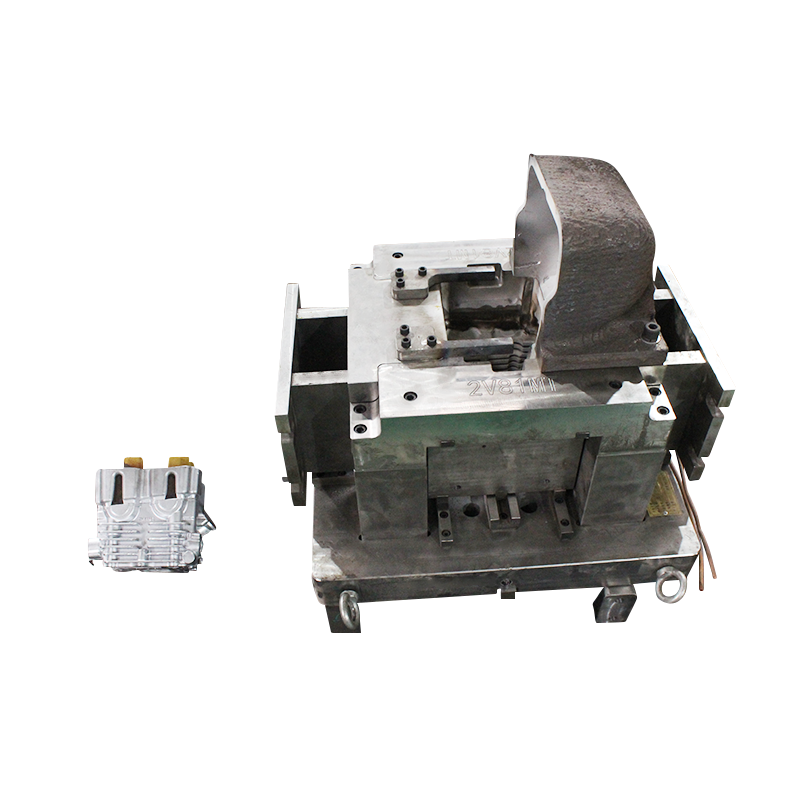

No processo de projeto de moldes, o projeto estrutural científico e o tratamento da superfície são a base para impedir a aderência do molde. Durante o processo de projeto, a área de contato direto entre o molde e o material plástico deve ser minimizado, e um projeto de superfície de despedida de molde razoável deve ser adotado para garantir que a linha de despedida do molde seja suave e não tenha ângulos nítidos ou cantos mortos, de modo a evitar a aderência do mofo causada pela concentração de tensão e superaquecimento local. Além disso, a superfície do molde deve ser projetada com ranhuras razoáveis de escape e orifícios de escape para garantir que o gás possa ser descarregado suavemente durante o processo de moldagem, reduzindo assim o problema de aderir causado pela retenção de gás. Em termos de tratamento de superfície, a tecnologia de polimento de alta qualidade é usada para fazer com que a superfície do molde atinja um efeito espelhado, reduza a rugosidade da superfície e, assim, reduza a adesão entre o plástico e o molde. Para áreas de peças que são propensas a aderência, você pode aplicar uma camada de revestimento anti-cano na superfície do molde ou usando materiais anti-bengalia especiais para reduzir ainda mais a probabilidade de adesão.

A seleção de materiais é um dos principais fatores para resolver o problema da aderência. Ao selecionar materiais de molde, materiais de aço ou liga de mofo com baixa adesão, resistência à alta temperatura e resistência ao desgaste devem ter prioridade, e sua condutividade térmica e resistência à corrosão também devem receber atenção. Para materiais plásticos, lubrificantes adequados ou agentes de liberação devem ser selecionados de acordo com as características do material do molde para garantir que ele tenha excelente lubrificação e resistência ao calor. Em aplicações práticas, é particularmente importante selecionar um agente de liberação que atenda aos requisitos do processo. Os agentes de liberação de alta qualidade podem formar um filme fino na superfície do molde, reduzindo efetivamente o contato direto entre o plástico e o molde, reduzindo assim a incidência de aderência. Ao usar, certifique -se de garantir que o agente de liberação seja aplicado uniformemente para evitar o revestimento desigual ou as áreas ausentes, para não afetar o efeito de demolição.

O gerenciamento de lubrificação é uma das medidas importantes para controlar o aderência do molde. Durante o processo de moldagem por injeção, a aplicação razoável de lubrificantes pode reduzir significativamente o coeficiente de atrito entre o molde e o plástico, reduzindo assim o fenômeno da adesão. A seleção de lubrificantes deve basear -se nos requisitos específicos do material plástico e do processo de molde e selecionar lubrificantes com boa resistência à alta temperatura, desempenho de lubrificação estável e nenhum efeito na qualidade das peças. O lubrificante deve ser aplicado uniformemente para evitar espessura ou magreza excessiva local para garantir a continuidade e a estabilidade da camada lubrificante. Durante o processo de produção, verifique regularmente o efeito do lubrificante, reabasteça ou substitua -o a tempo de manter a continuidade do efeito de lubrificação. Além disso, o ajuste razoável da temperatura de moldagem, a pressão e a velocidade de resfriamento também podem reduzir efetivamente o risco de recuar e evitar problemas de adesão causados pelo superaquecimento ou superoloração da superfície do molde.

Pусский

Pусский espanhol

espanhol