O tratamento de superfície é um elo importante na Molde do motor fabricação, o que afeta diretamente a qualidade da superfície, resistência ao desgaste e resistência à corrosão do molde.

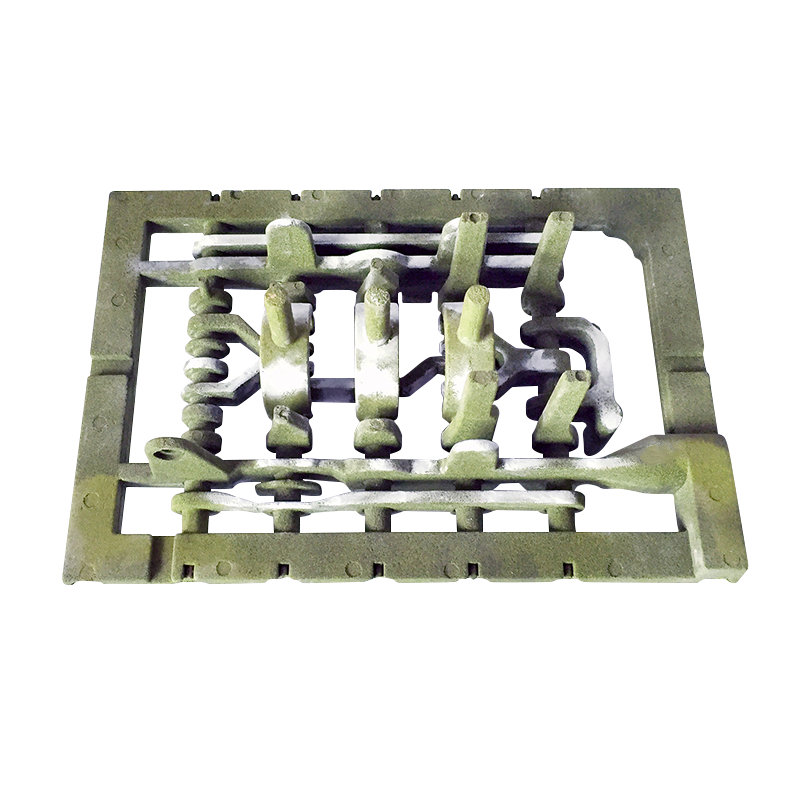

Jato de areia:

Introdução ao jato de areia: O jato de areia é um método de tratamento de superfície que remove camadas de óxido, rebarbas e outras substâncias indesejáveis da superfície das peças de trabalho, pulverizando partículas abrasivas em alta velocidade. Para o molde do motor, o jato de areia pode melhorar a qualidade da superfície e aumentar a suavidade do molde.

Materiais de jato de areia: Os materiais abrasivos comumente usados para jato de areia incluem alumina, partículas de vidro, carboneto de silício, etc. Selecione o abrasivo apropriado com base na rugosidade da superfície necessária e no grau de limpeza.

Equipamento de jato de areia: O equipamento de jato de areia normalmente usa ar comprimido para pulverizar partículas abrasivas na superfície de uma peça de trabalho. No tratamento de superfície do molde do motor, equipamentos e parâmetros de jato de areia apropriados são selecionados para garantir que a superfície seja limpa sem danificar a estrutura precisa do molde.

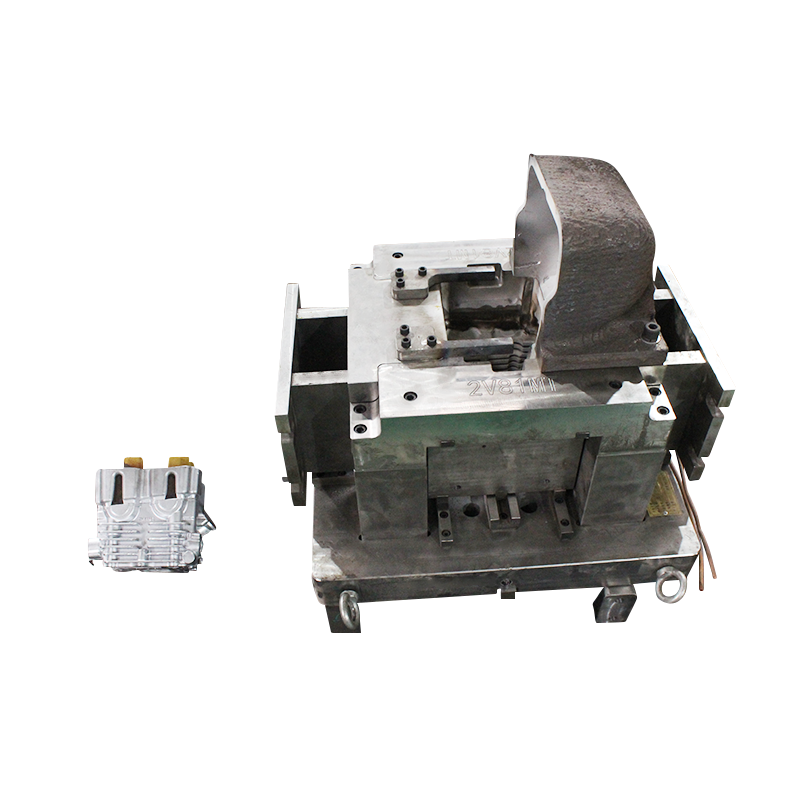

Polimento:

Introdução ao polimento: O polimento utiliza fricção e abrasivos para suavizar gradualmente a superfície da peça e melhorar o acabamento e a qualidade da superfície. Na fabricação do molde do motor, o polimento geralmente é usado para tornar a superfície mais lisa e reduzir a rugosidade superficial.

Ferramentas de polimento e abrasivos: As ferramentas de polimento geralmente usam cabeçotes giratórios e os materiais podem ser tecidos, feltros, etc. Abrasivos comuns incluem óxido de alumínio, óxido de ferro, tungstato, etc.

Equipamento de polimento: Existem muitos tipos de equipamentos de polimento, incluindo polimento manual, polimento mecânico e polimento químico. Na fabricação de moldes de motores, o polimento mecânico geralmente usa uma máquina de polimento CNC para obter um polimento eficiente da superfície do molde por meio de programas e parâmetros predefinidos.

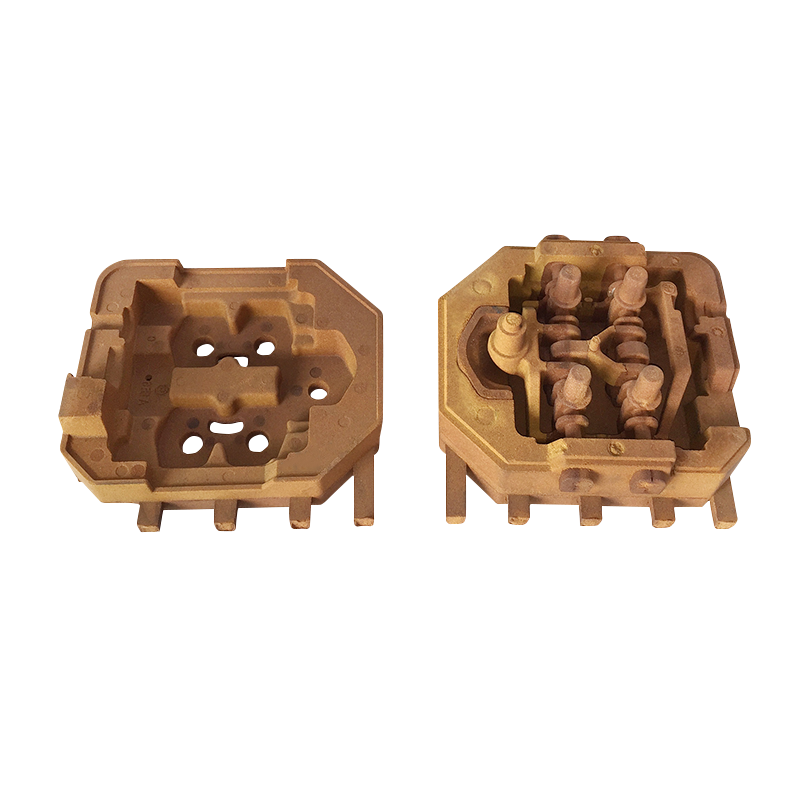

Tratamento de chapeamento:

Introdução ao revestimento: O revestimento é um método de tratamento de superfície que forma uma película fina na superfície da peça, com o objetivo de melhorar a dureza superficial, a resistência ao desgaste e a resistência à corrosão. Para molde de motor, os revestimentos comumente usados incluem cromagem, niquelagem, nitretação, etc.

Seleção do material de revestimento: A seleção do material está diretamente relacionada ao desempenho do revestimento. Diferentes materiais de revestimento têm diferentes propriedades de dureza, resistência à corrosão e condutividade térmica. Selecione o material de revestimento apropriado de acordo com o ambiente de uso e os requisitos do Molde do Motor.

Processo de galvanização: O processo de galvanização geralmente inclui etapas como preparação de superfície, galvanoplastia ou deposição física de vapor. No tratamento superficial do Molde do Motor, garantir a limpeza da superfície e a uniformidade do revestimento é fundamental para evitar que o revestimento caia ou fique irregular durante o uso.

Tratamento de revestimento:

Introdução ao revestimento: O revestimento é uma película fina formada na superfície da peça de trabalho para melhorar a resistência ao desgaste, a resistência à corrosão e reduzir o coeficiente de atrito. Na fabricação do molde do motor, o revestimento pode usar revestimento duro (como revestimento de carboneto de tungstênio), revestimento lubrificante sólido, etc.

Seleção do material de revestimento: A seleção do material de revestimento depende dos requisitos específicos do molde. Os revestimentos duros normalmente incluem carboneto de tungstênio, nitreto de titânio, etc., enquanto os revestimentos lubrificantes podem incluir polímeros ou tintas contendo lubrificantes sólidos.

Processo de revestimento: O processo de construção do revestimento inclui pulverização, imersão, deposição física de vapor, etc. Para o molde do motor, garantir a adesão, uniformidade e espessura do revestimento é fundamental para garantir o desempenho do molde em uso real.

Pусский

Pусский espanhol

espanhol