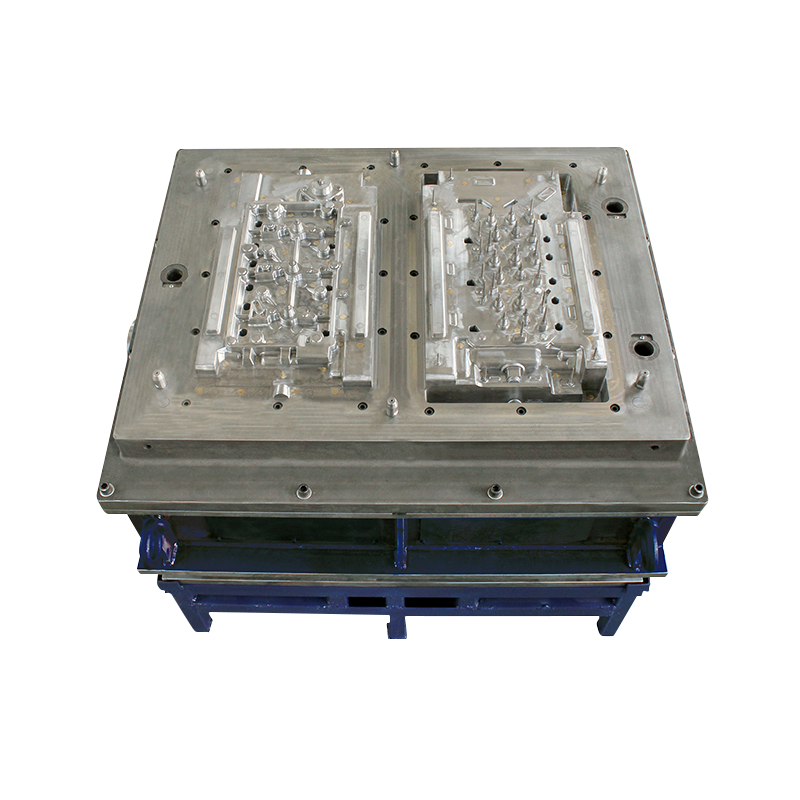

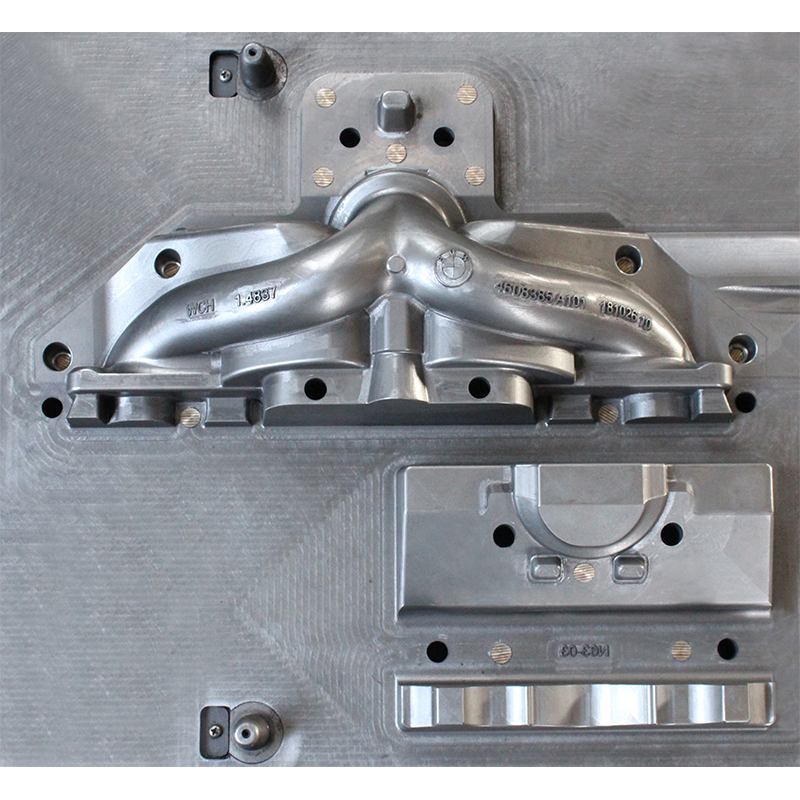

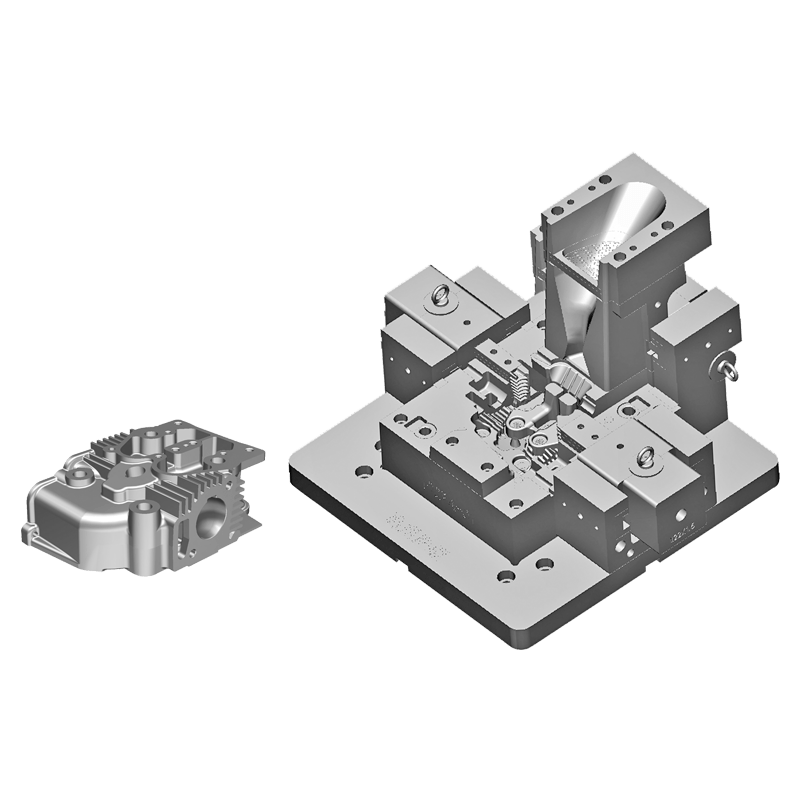

O processamento de corte é uma das etapas cruciais no Molde do motor fabricação, o que afeta diretamente a precisão, a qualidade da superfície e o desempenho final do molde. O processo inclui operações como fresamento, torneamento e furação, muitas vezes automatizadas em máquinas CNC.

Processo de fresagem:

Seleção da ferramenta de fresamento: O fresamento é um método de processamento que usa uma ferramenta rotativa para remover o material camada por camada para formar a forma desejada. No processo de fresamento do molde do motor, a seleção da ferramenta é crucial. Ferramentas de fresamento comuns incluem fresas de fundo plano, fresas de ponta esférica, fresas de topo, etc. Escolha a fresa apropriada de acordo com as diferentes formas geométricas e requisitos de superfície.

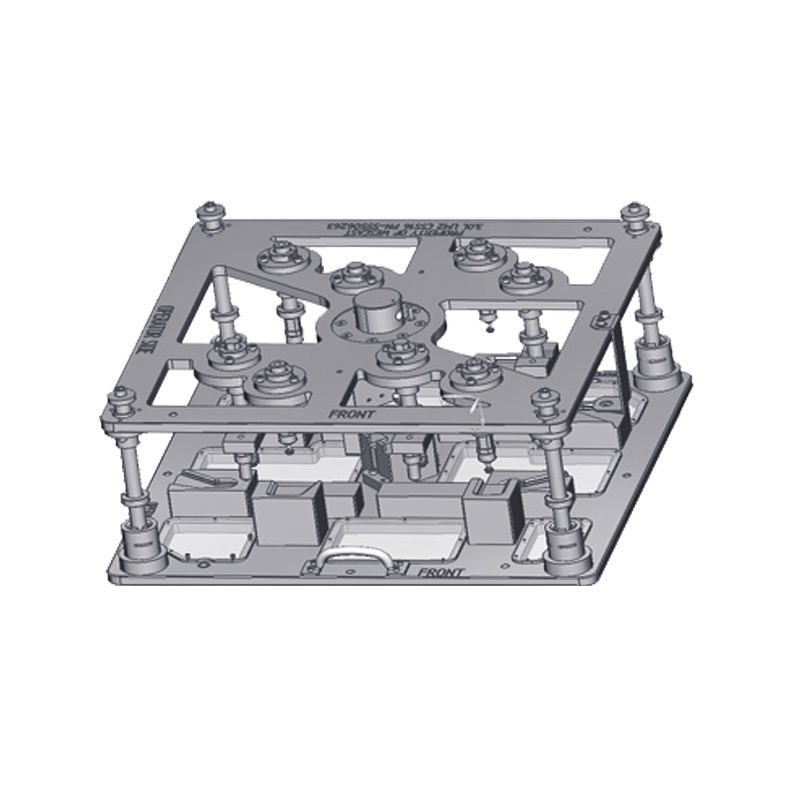

Planejamento do caminho da ferramenta: O planejamento do caminho gerado pelo sistema CAM determina o caminho do movimento da ferramenta de fresamento na superfície da peça. Isso inclui a determinação de parâmetros como profundidade de corte, avanço e velocidade de corte. A racionalidade do planejamento do caminho está diretamente relacionada à qualidade da superfície e à precisão da forma do molde final.

Operação da fresadora CNC: A fresagem do molde do motor geralmente é automatizada usando uma fresadora CNC. O sistema CNC controla o movimento da ferramenta de acordo com o planejamento do caminho predeterminado para obter usinagem de alta precisão. Os operadores monitoram o processo de usinagem, ajustam os parâmetros e garantem um fresamento suave.

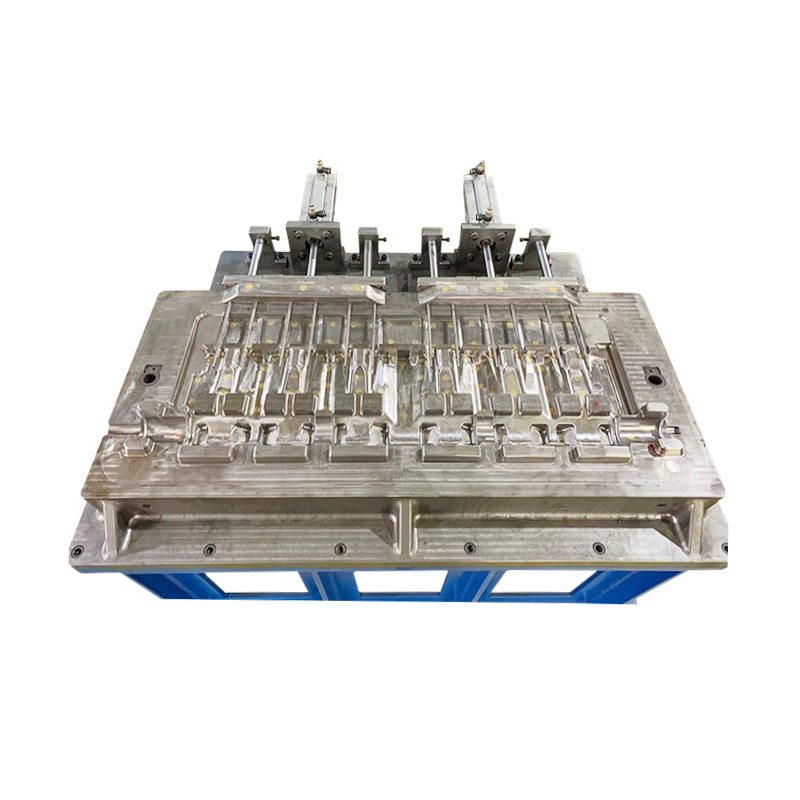

Girando:

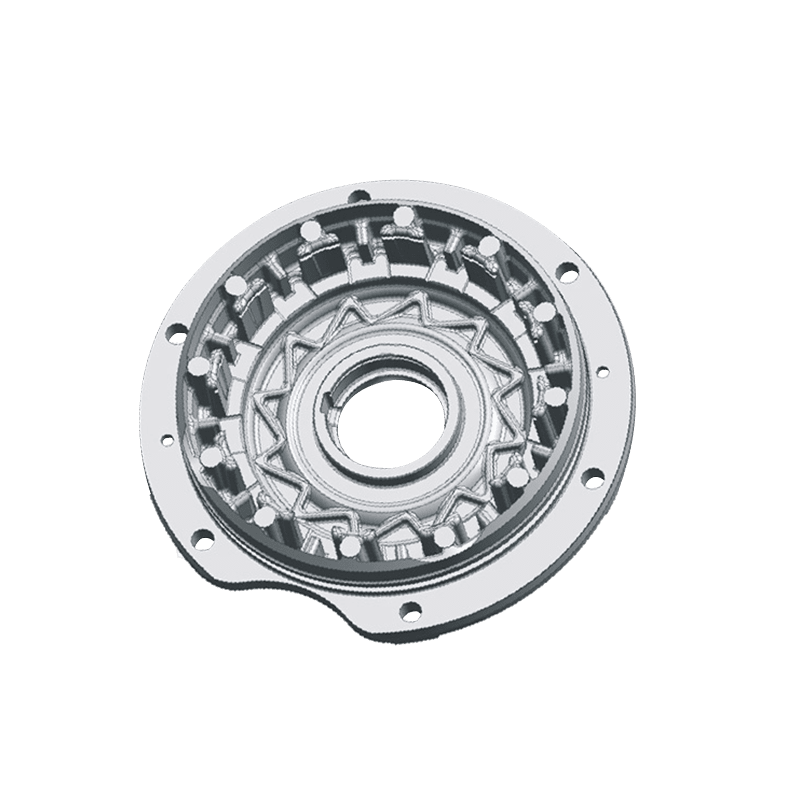

Seleção de ferramenta de torneamento: O torneamento é um método de processamento que remove material girando a ferramenta ao longo do eixo da peça de trabalho para formar um contorno externo ou furo interno. Durante o processo de torneamento do molde do motor, a escolha da ferramenta de torneamento depende do formato de corte desejado e do acabamento superficial. Ferramentas de torneamento comuns incluem cortadores circulares externos, cortadores circulares internos, cortadores de rosca, etc.

Ajuste dos parâmetros de corte: Semelhante ao fresamento, o torneamento precisa ajustar parâmetros como profundidade de corte, taxa de avanço e velocidade de corte. A configuração razoável desses parâmetros pode garantir a remoção de cavacos e a qualidade da superfície durante o torneamento.

Operação de torno CNC: O torno CNC é o principal equipamento usado para o processamento de torneamento de moldes de motor. Através da programação CNC, o operador pode controlar o movimento da ferramenta em diferentes direções axiais para obter um processamento preciso da peça. O grau de automação no processamento de torneamento melhora a eficiência da produção e a precisão do processamento.

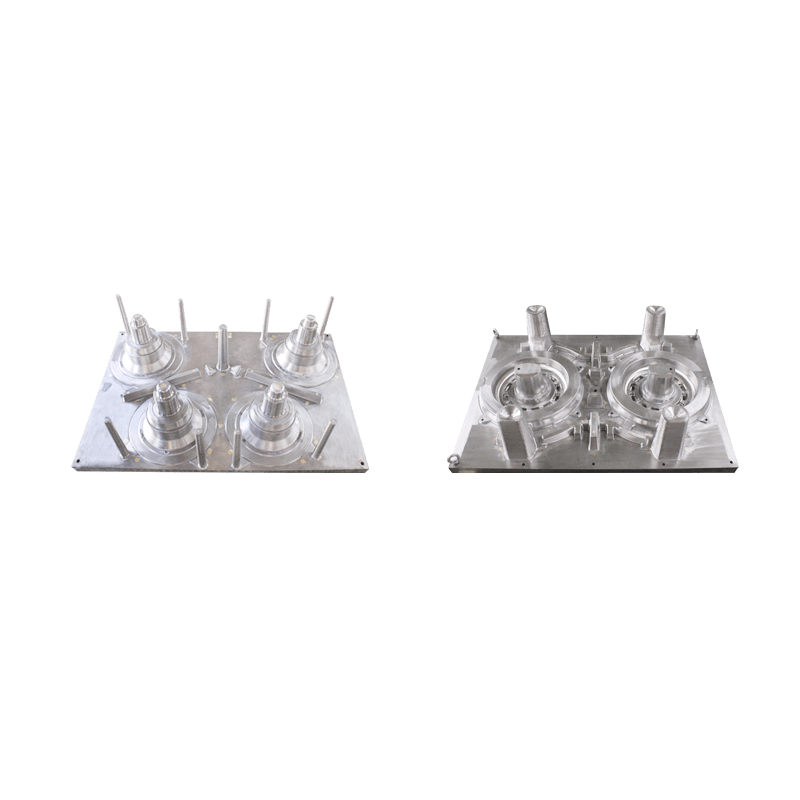

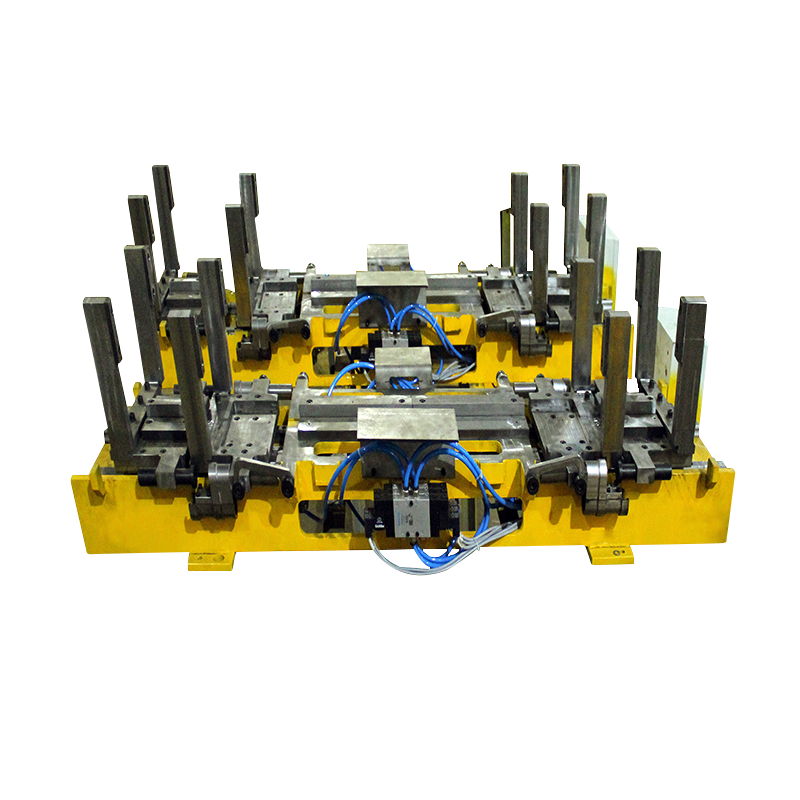

Processo de perfuração:

Seleção da ferramenta de perfuração: A perfuração é usada para formar furos no molde do motor para acomodar as necessidades de montagem e conexão. As ferramentas de perfuração geralmente incluem brocas, mandris de perfuração, etc. A escolha da ferramenta certa depende dos requisitos de diâmetro, profundidade e qualidade da superfície do furo.

Configuração de parâmetros de perfuração: A velocidade de rotação, a taxa de avanço e a profundidade de corte apropriadas precisam ser definidas durante o processo de perfuração. A seleção desses parâmetros leva em consideração fatores como dureza do material, material da ferramenta e requisitos do furo.

Operação da furadeira CNC: Semelhante às fresadoras CNC e tornos CNC, as furadeiras CNC permitem a fabricação automatizada de furos por meio de pré-programação. Os operadores são responsáveis por monitorar e ajustar os parâmetros para garantir a precisão e estabilidade do processo de perfuração.

Pусский

Pусский espanhol

espanhol