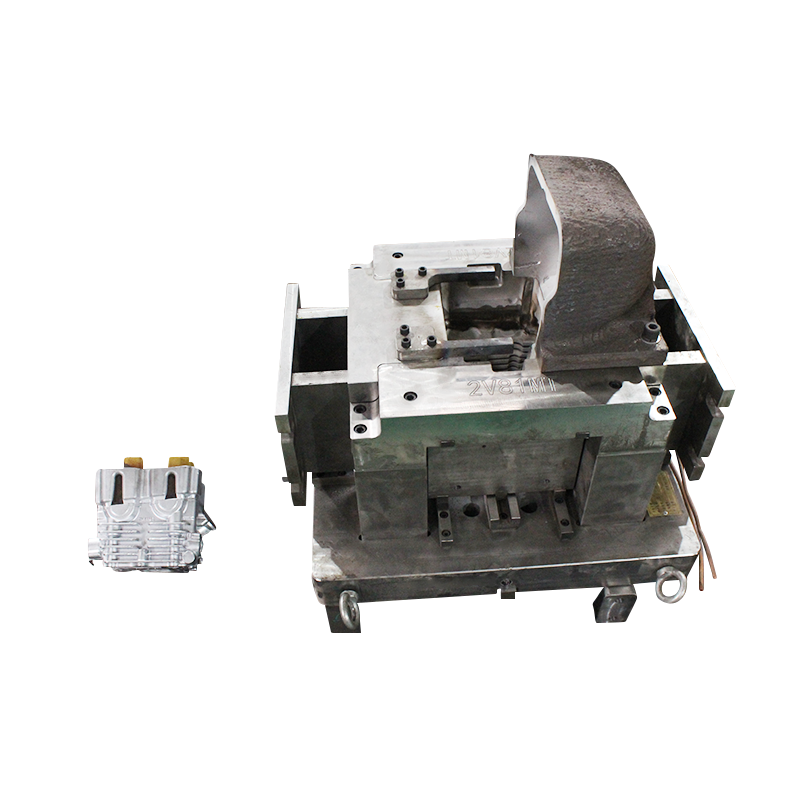

Escolhendo o certo molde de fundição é essencial para produzir uma peça eficaz e durável. A estrutura do molde também afeta a qualidade do produto. O design do molde pode melhorar a eficiência e a velocidade da produção. Também pode prevenir defeitos comuns, como voltas frias.

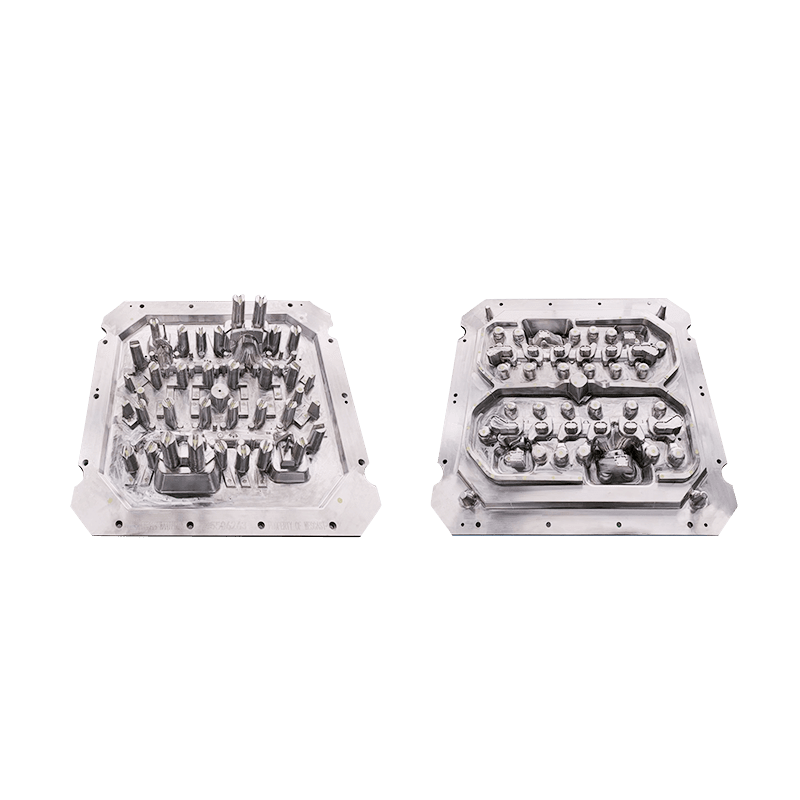

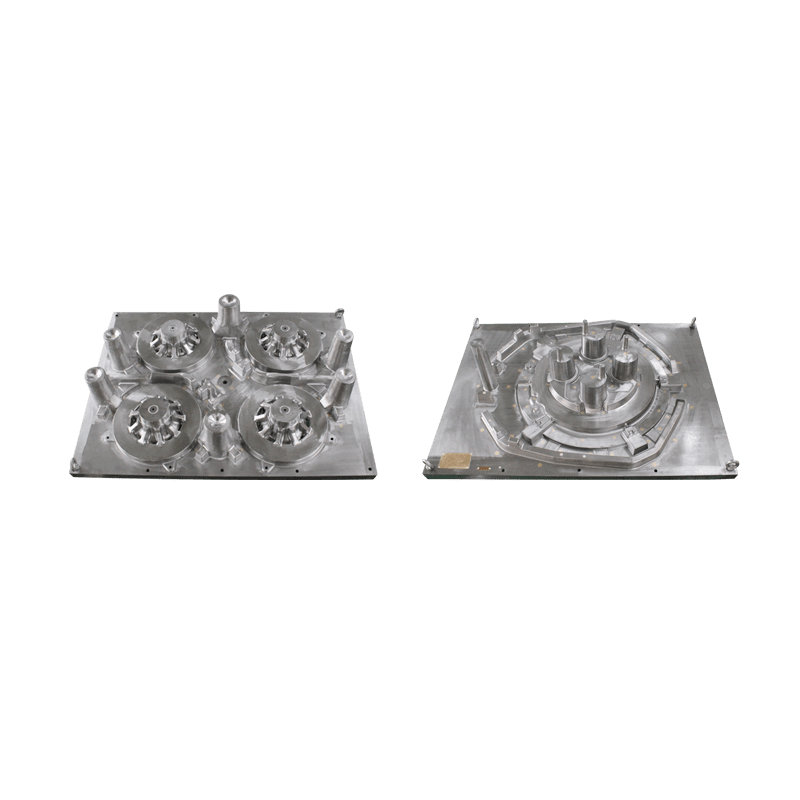

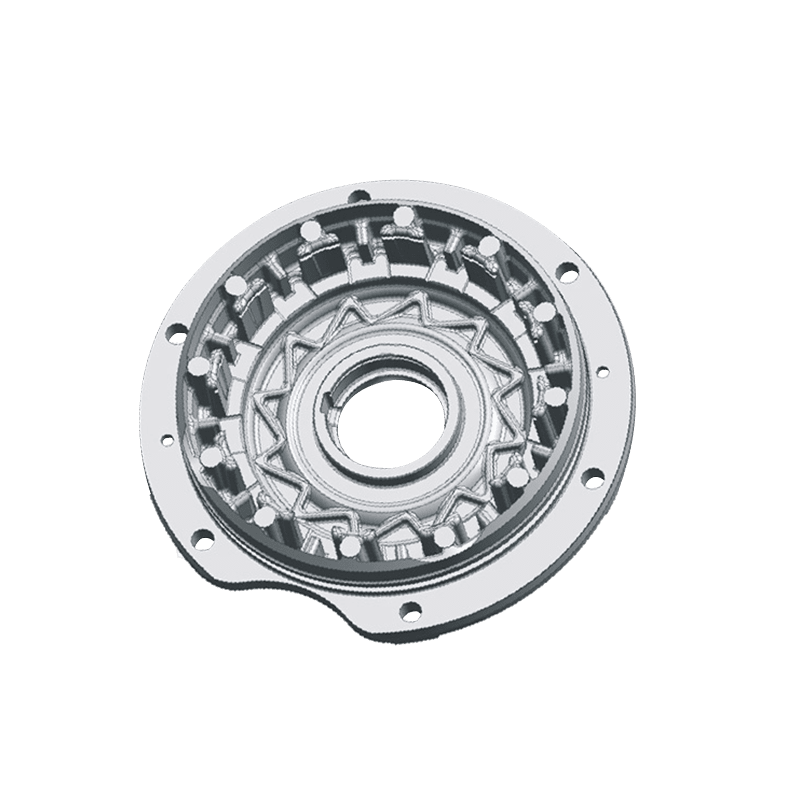

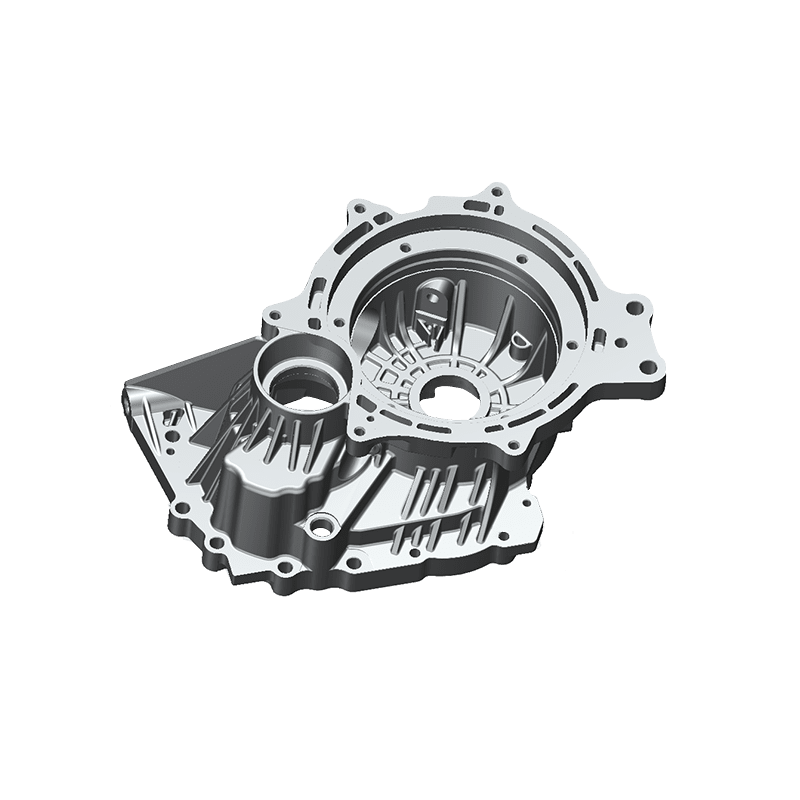

O tamanho, a forma e a espessura do molde são fatores importantes para a qualidade da fundição. A seção transversal deve ser uniforme, pois as mudanças podem afetar a porosidade e a precisão dimensional. As nervuras no interior do molde aumentam a resistência da matéria e reduzem o peso. O calado é o cone aplicado nas paredes verticais do molde. A tiragem pode variar dependendo da forma da parede, do ângulo da parede e do tipo de liga fundida usada.

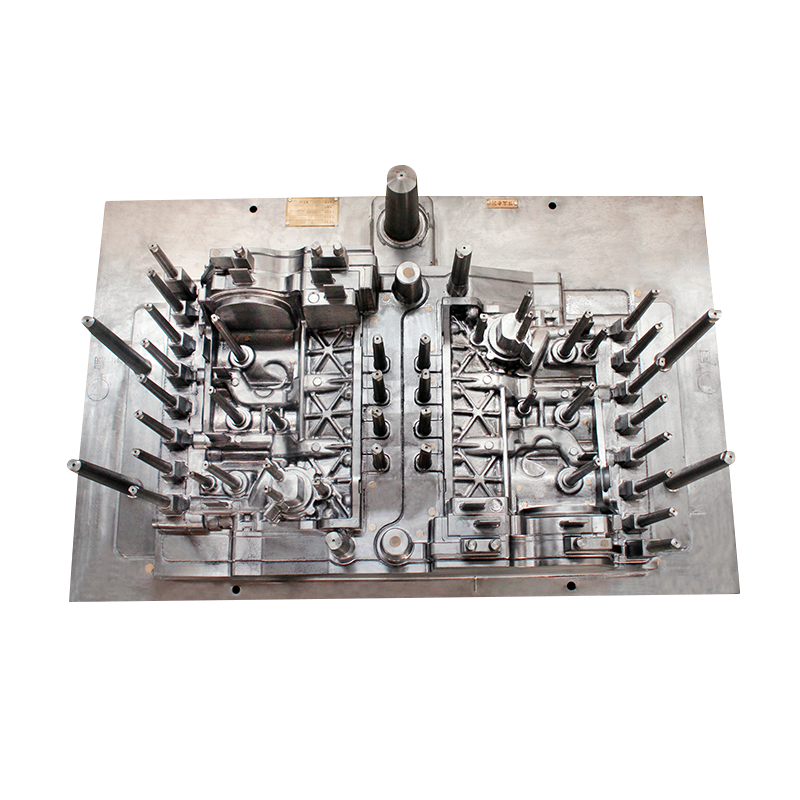

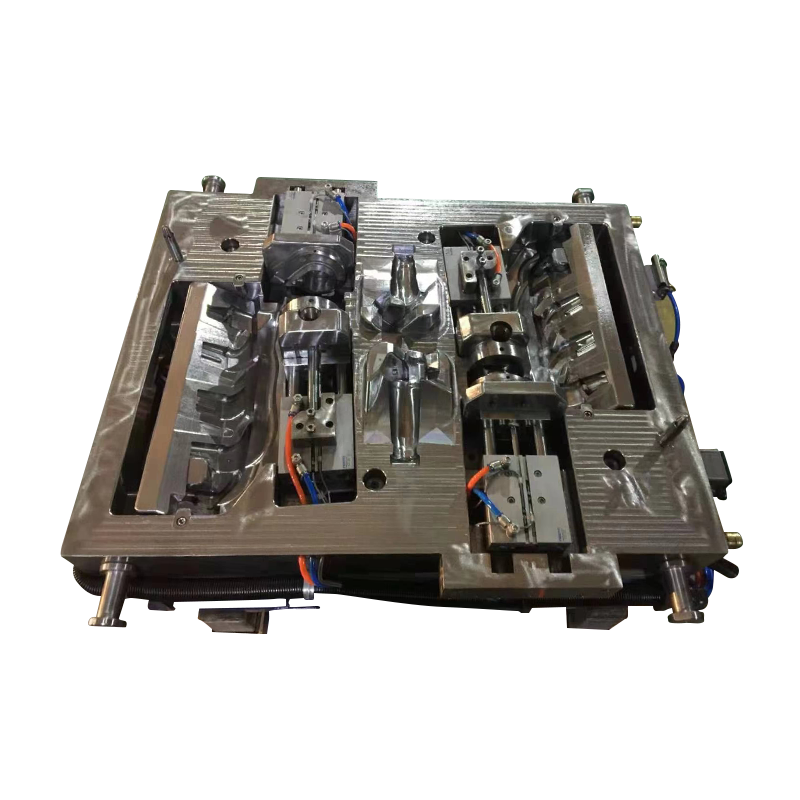

Uma linha de separação separa a metade fixa do molde da metade móvel. Esta linha é geralmente reta. Também determina a direção da abertura do molde. É importante usar uma linha de partição que não seja muito larga nem muito fina. Isso pode causar rachaduras no molde. Também deve ser colocado em uma área escondida.

Uma linha de separação também é usada para garantir que a fundição seja removida do molde facilmente. A linha de partição também determinará a direção dos recursos para facilitar a injeção. O molde pode ser dividido em várias cavidades para produzir mais de uma peça fundida por vez.

Para garantir um fluxo de metal suave, o molde precisa ser projetado com cuidado. Isso melhorará a qualidade da fundição final e a vida útil do molde. Isso pode ser feito garantindo que não haja bordas afiadas. Além disso, os cantos do molde devem ser arredondados, para promover um fluxo natural. Também pode ser usado para suavizar superfícies angulares.

O núcleo é a segunda metade do molde. Esta seção é usada para moldar o interior da peça fundida. O núcleo é um inserto de areia colado pré-formado. Também é usado para pontos de montagem. Ajuda a reduzir o peso e aumenta a capacidade de enchimento.

O jito é o meio usado para injetar o metal fundido no molde. Ele fornece a pressão necessária para superar a resistência do fluxo. Ele também atua como um guia para o metal fundido. O sprue deve ser afunilado para baixo. Isso aumentará a força de ejeção moderada durante a ejeção.

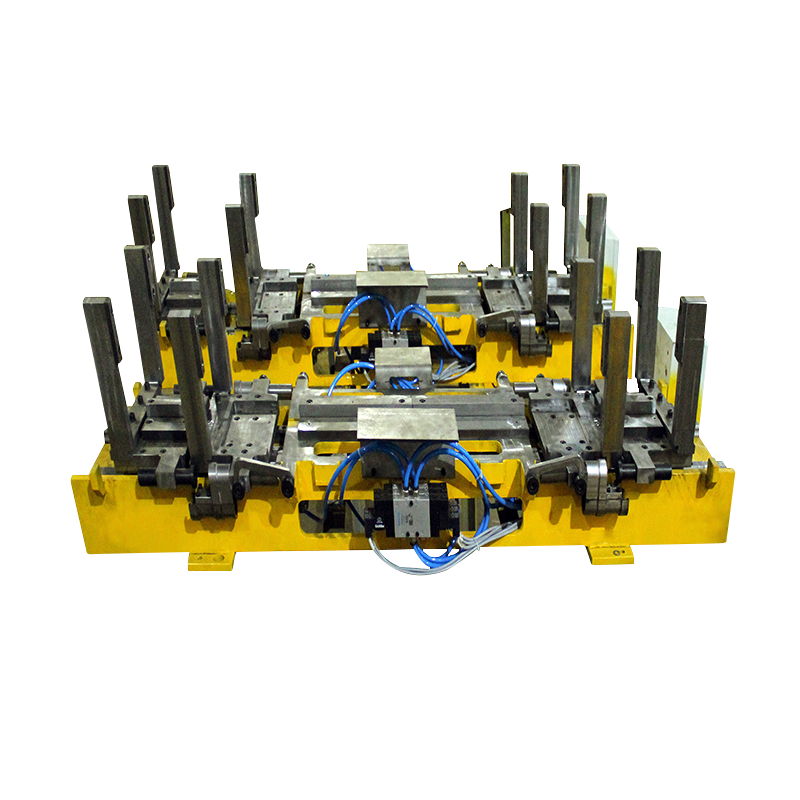

O molde precisa ter tampões de ventilação instalados nas cavidades profundas. Isso é para evitar lançamento indesejado nas áreas circundantes. É também para garantir uma porosidade uniforme na fundição final. O molde também deve ter portas de resfriamento. Essas portas evitam o desgaste da ferramenta e garantem alta resistência na fundição final.

Pусский

Pусский espanhol

espanhol