O sistema de refrigeração em derramando moldes de fundição sob pressão é um elemento crítico do processo, pois impacta diretamente a qualidade das peças fundidas, os tempos de ciclo e a eficiência geral. Um sistema de resfriamento bem projetado ajuda a controlar as temperaturas do molde e garante a solidificação adequada do metal fundido.

Canais de resfriamento e layout:

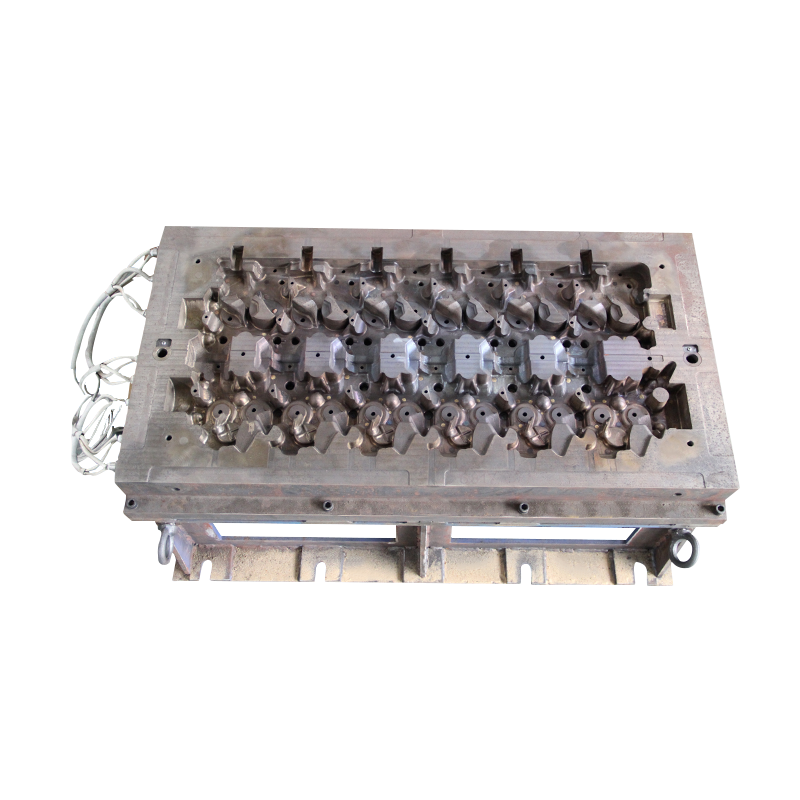

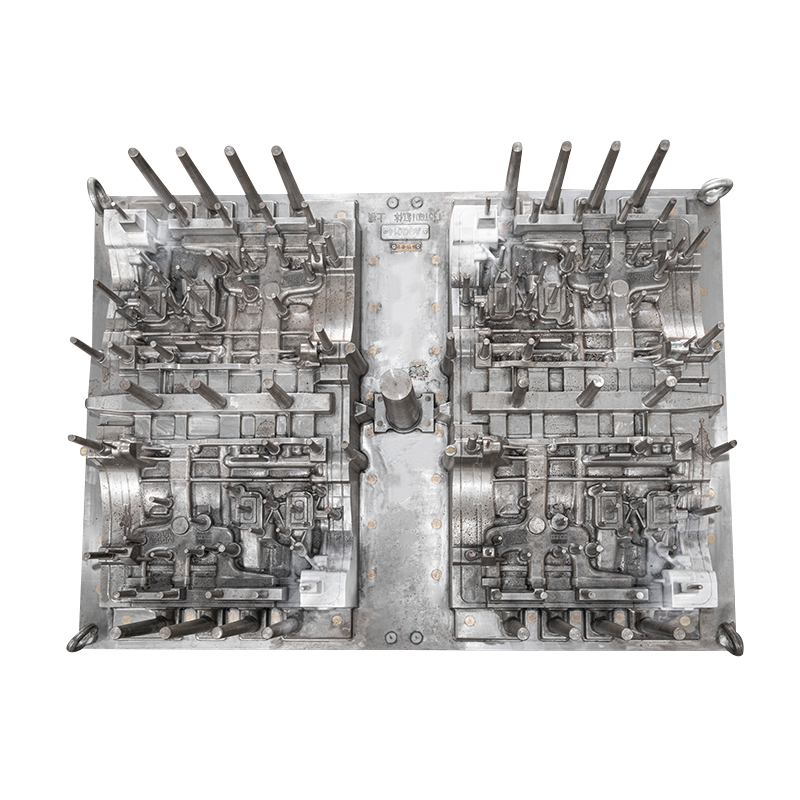

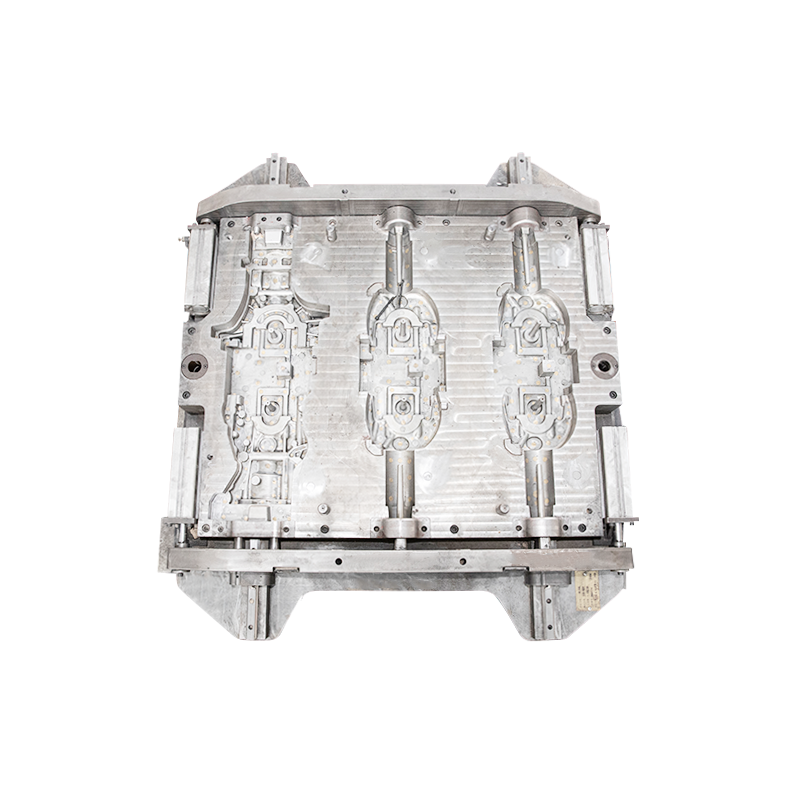

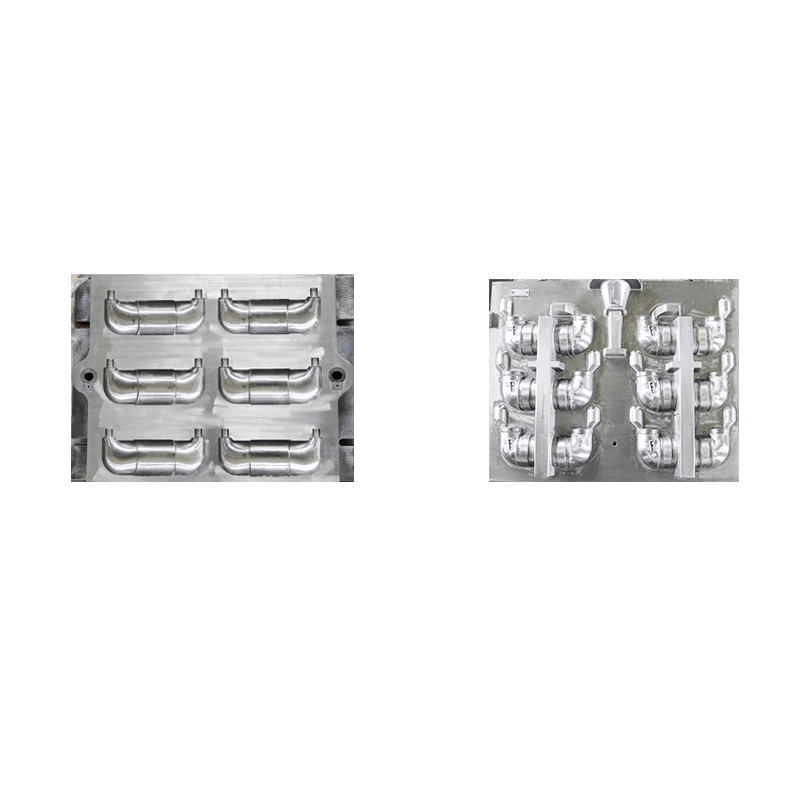

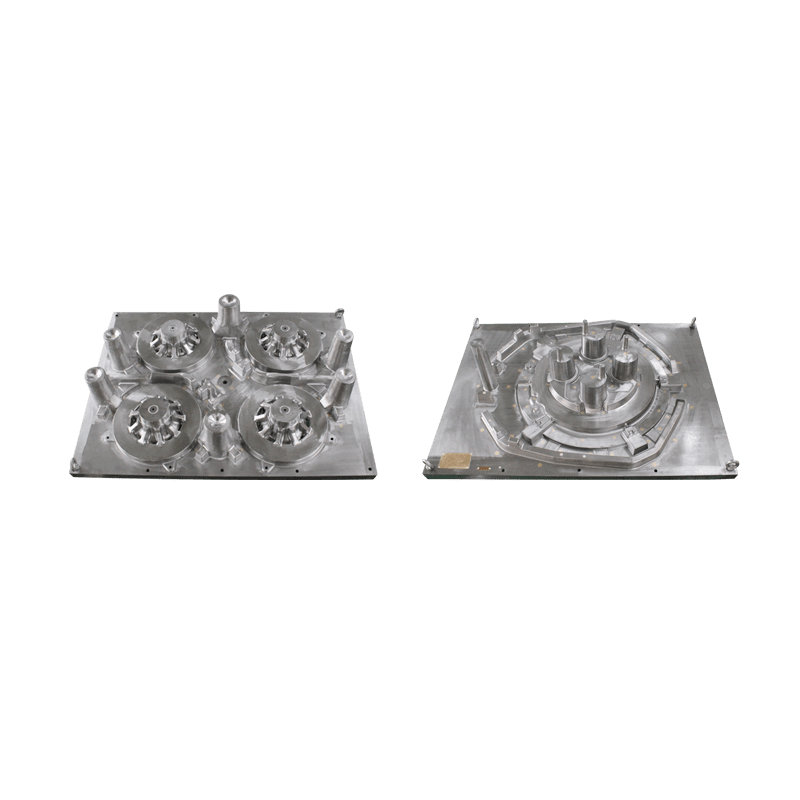

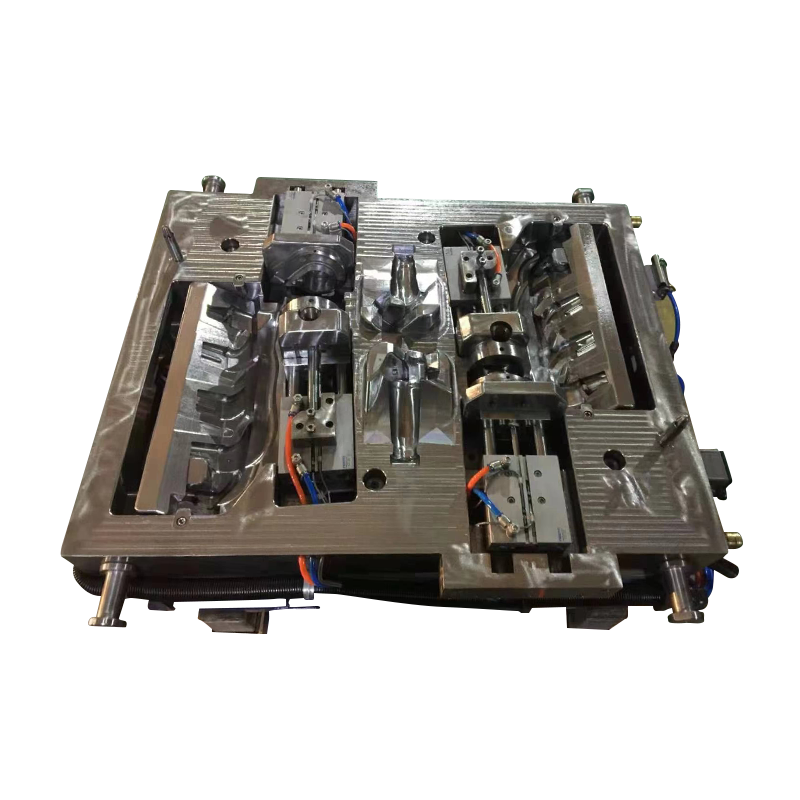

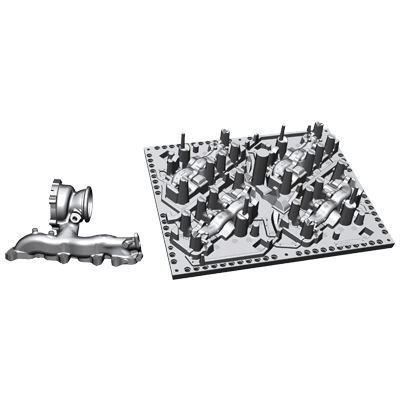

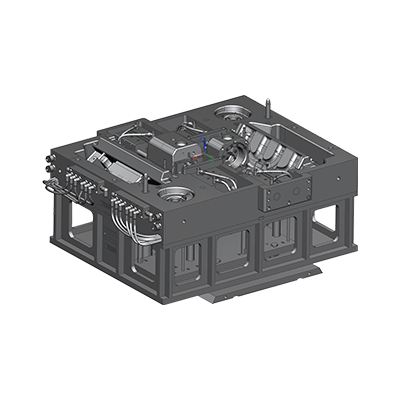

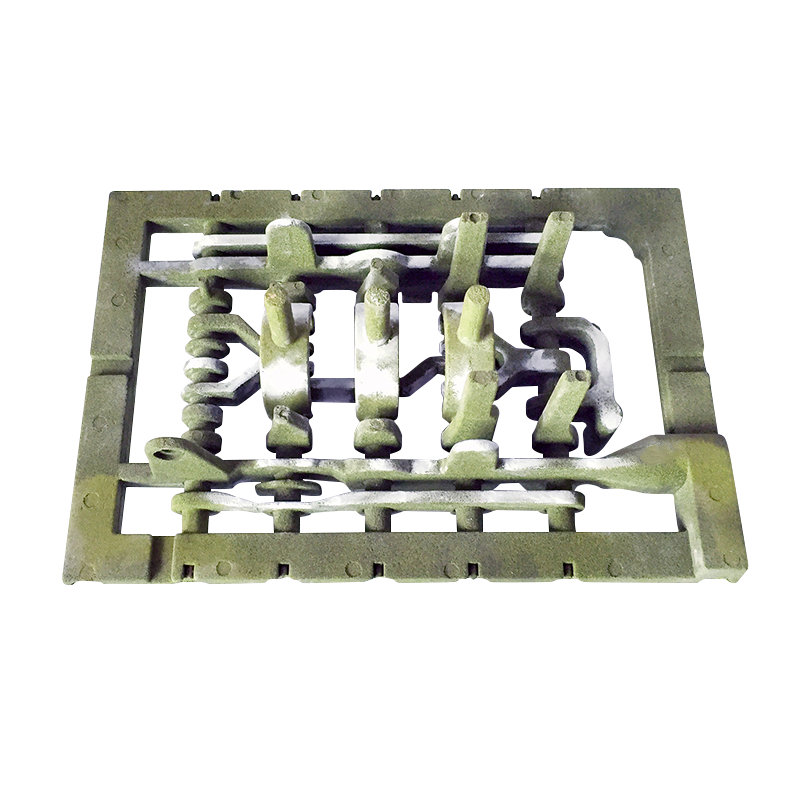

Projeto do canal: Os canais de resfriamento são intrinsecamente integrados ao projeto do molde. Eles estão estrategicamente posicionados para seguir os contornos do molde e normalmente são usinados ou perfurados nos blocos do molde. O projeto desses canais deve permitir uma distribuição uniforme da temperatura por toda a cavidade do molde.

Layout otimizado: os engenheiros pretendem criar um layout otimizado de canais de resfriamento que dissipe o calor de maneira eficaz. Este layout foi projetado para minimizar variações de temperatura dentro do molde, evitar pontos quentes e garantir resfriamento uniforme em toda a peça. O software de simulação pode ser usado para analisar e otimizar o layout do canal de resfriamento para projetos de moldes específicos.

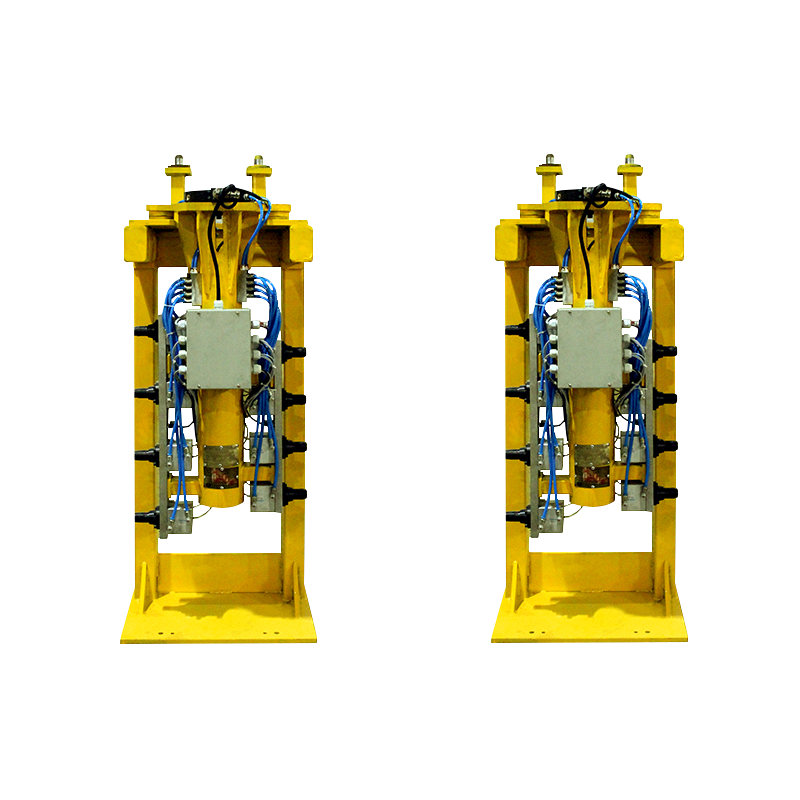

Fluxo do refrigerante: O refrigerante (geralmente água ou uma mistura de água e glicol) circula pelos canais de resfriamento. A vazão e a pressão adequadas são essenciais para manter um resfriamento consistente. A direção e o controle do fluxo são cuidadosamente considerados para obter um controle de temperatura uniforme.

Defletores e inserções: Em alguns casos, defletores ou inserções de resfriamento são usados para direcionar o fluxo do líquido refrigerante precisamente onde ele é mais necessário. Esses componentes ajudam a gerenciar o resfriamento em áreas com demandas térmicas variadas, como seções grossas e finas do molde.

Benefícios do resfriamento eficaz:

Tempos de ciclo reduzidos: O resfriamento eficiente permite que o molde libere a peça mais rapidamente após a fundição. Tempos de ciclo mais curtos melhoram a eficiência da produção e reduzem custos.

Estresse térmico minimizado: O controle da temperatura do molde ajuda a minimizar o estresse térmico e a distorção, garantindo que o molde mantenha sua forma e integridade ao longo do tempo.

Qualidade de fundição consistente: O resfriamento adequado garante a solidificação consistente e controlada do metal fundido, reduzindo o risco de defeitos como encolhimento, porosidade e empenamento nas peças fundidas.

Vida útil prolongada do molde: Manter temperaturas consistentes e reduzir o ciclo térmico pode prolongar a vida útil do molde, levando a economia de custos na manutenção e substituição do molde.

Eficiência Energética: Um sistema de resfriamento eficiente minimiza o consumo de energia, pois requer menos energia para manter a temperatura desejada do molde.

Desafios e Considerações:

Equilibrar o resfriamento: Alcançar um equilíbrio entre o resfriamento eficaz e os tempos de ciclo mínimos é um desafio. Se o resfriamento for muito agressivo, poderá prolongar desnecessariamente os tempos de ciclo. Por outro lado, o resfriamento inadequado pode levar a defeitos de fundição.

Geometria complexa da peça: Peças com geometrias complexas podem exigir layouts complexos de canais de resfriamento para garantir um resfriamento uniforme em todo o molde. Os canais de resfriamento podem precisar seguir de perto os contornos da peça.

Seleção de Material: O material utilizado para os canais de resfriamento do molde deve ser resistente à corrosão e capaz de suportar o meio de resfriamento (geralmente água ou uma mistura de água e glicol).

Pусский

Pусский espanhol

espanhol