O fluxo controlado do metal é uma característica fundamental e distintiva do moldes de fundição de baixa pressão . É um princípio crítico que diferencia este método de fundição das técnicas tradicionais de fundição de alta pressão.

Diferencial de pressão:

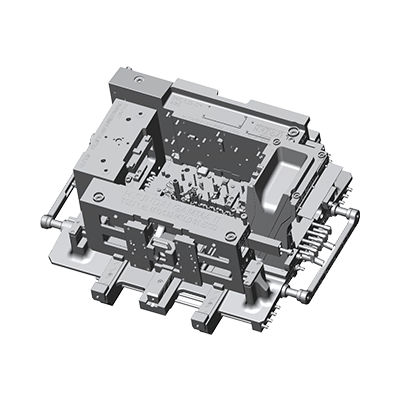

O conceito central do fluxo controlado de metal em moldes de fundição de baixa pressão reside na aplicação de um diferencial de pressão relativamente baixo para mover o metal fundido de um cadinho ou forno de retenção para a cavidade do molde. Este diferencial de pressão está normalmente na faixa de 1 a 1,5 bar, significativamente menor do que as altas pressões usadas em métodos como fundição sob pressão de alta pressão. A utilização de baixa pressão permite um enchimento do molde mais gradual e controlado com precisão.

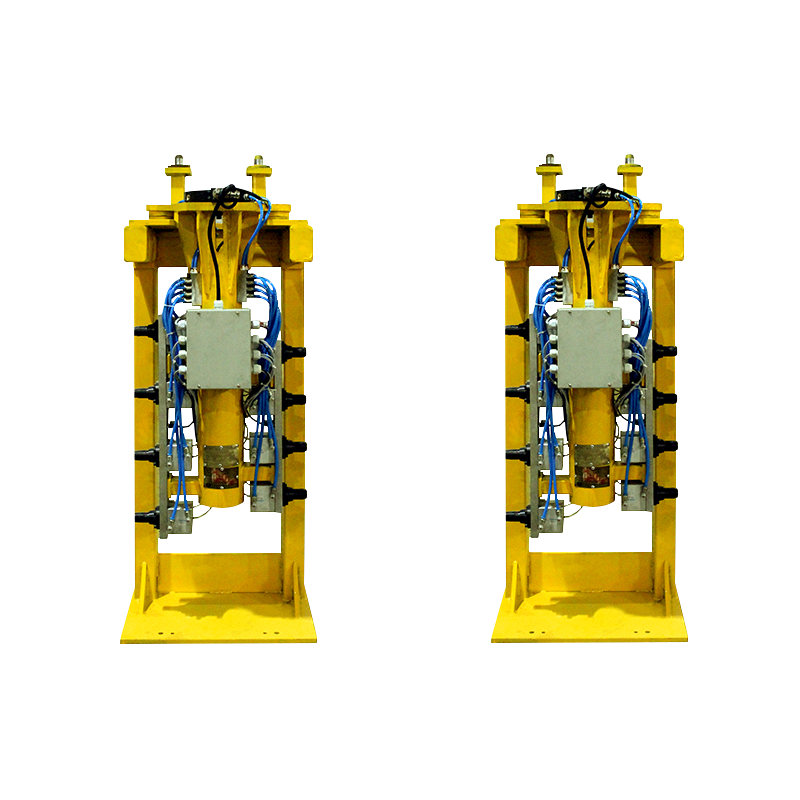

O diferencial de baixa pressão é normalmente conseguido através da manutenção de um sistema selado, onde o metal fundido no cadinho é exposto a uma atmosfera controlada, muitas vezes consistindo de ar ou gases inertes. Ao regular a pressão aplicada à superfície do metal fundido, a vazão pode ser cuidadosamente ajustada para atingir as características de enchimento desejadas. Essa abordagem controlada minimiza a turbulência, que é uma fonte comum de defeitos em peças fundidas, como porosidade de gás e vazios de contração.

Assistência por gravidade:

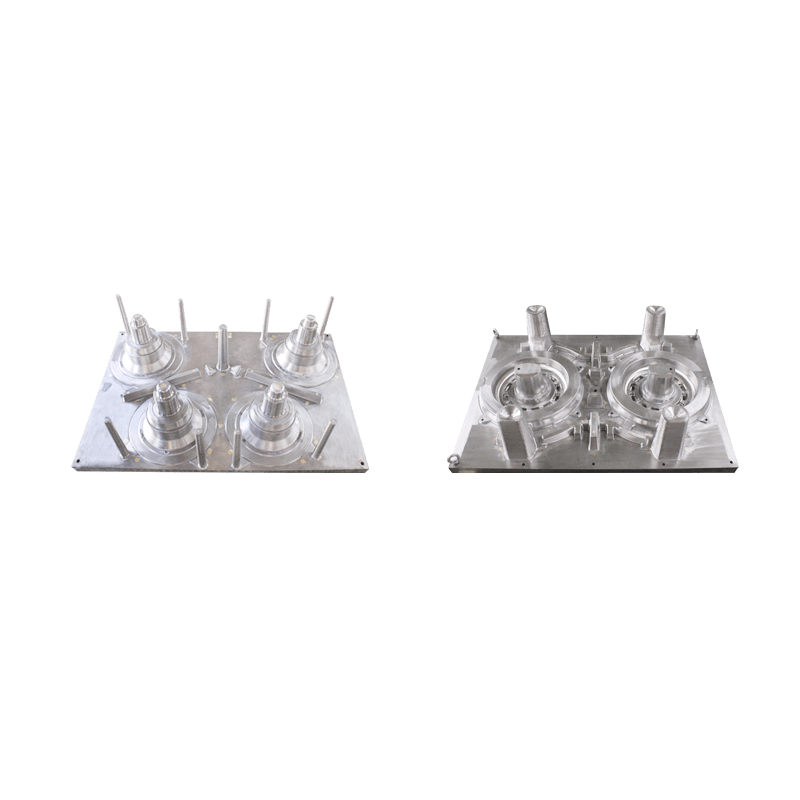

Na fundição de baixa pressão, a gravidade desempenha um papel significativo na facilitação do fluxo controlado do metal. O metal fundido no cadinho é normalmente posicionado em uma elevação mais elevada do que a cavidade do molde. Como resultado, a gravidade auxilia na orientação do metal para dentro do molde. Esta força gravitacional, em conjunto com o baixo diferencial de pressão, garante um fluxo suave, controlado e uniforme.

O uso da gravidade minimiza a necessidade de força mecânica ou pressão hidráulica excessiva, que pode causar turbulência e defeitos. Essa abordagem suave e assistida pela gravidade permite o enchimento eficiente do molde sem submeter o metal fundido a mudanças abruptas de velocidade ou direção, reduzindo a probabilidade de problemas como aprisionamento de ar e erros de execução.

Controle de enchimento de molde:

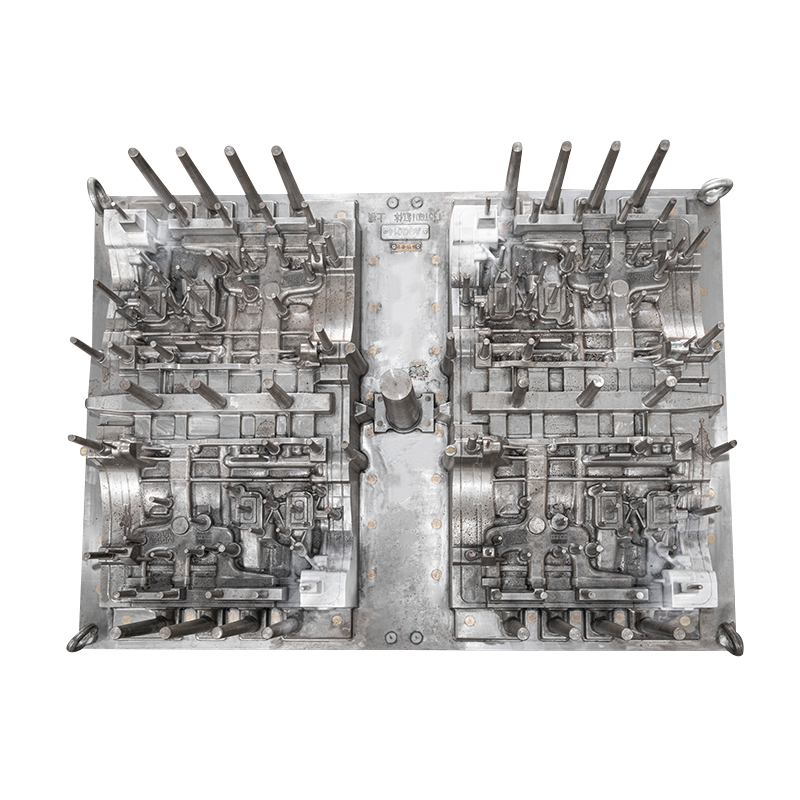

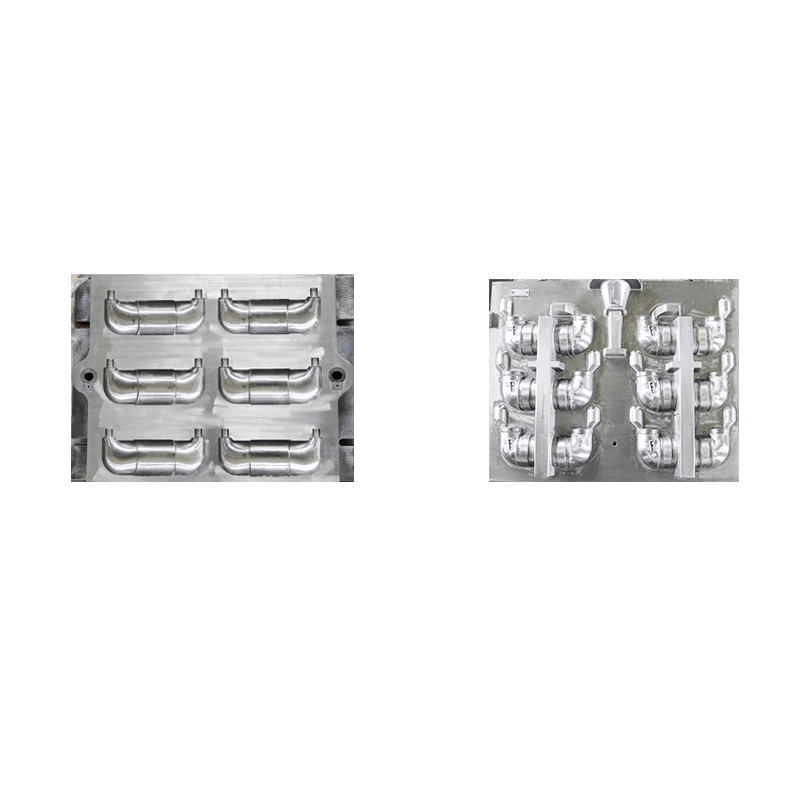

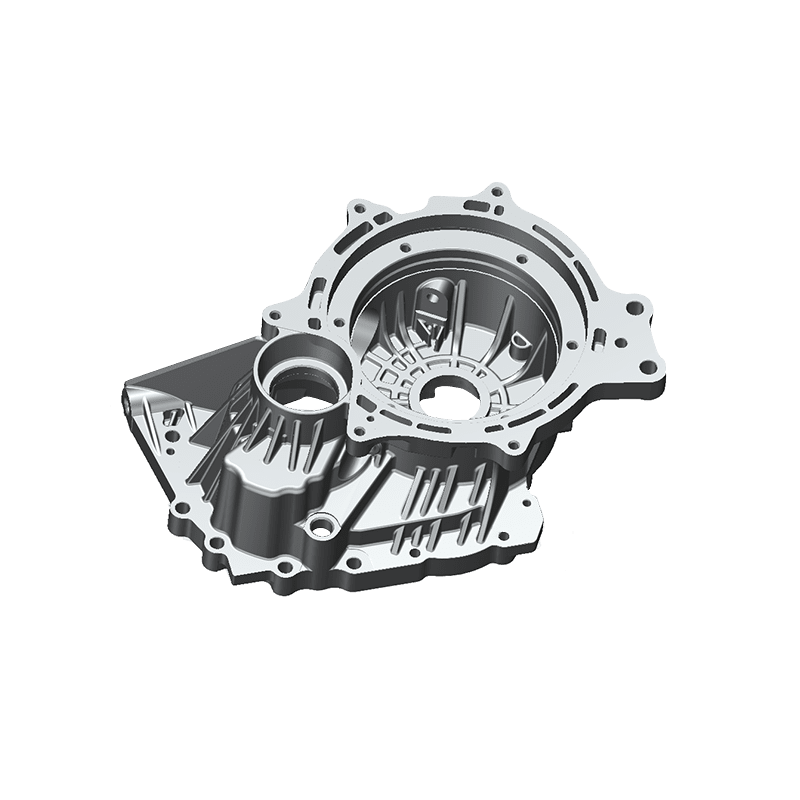

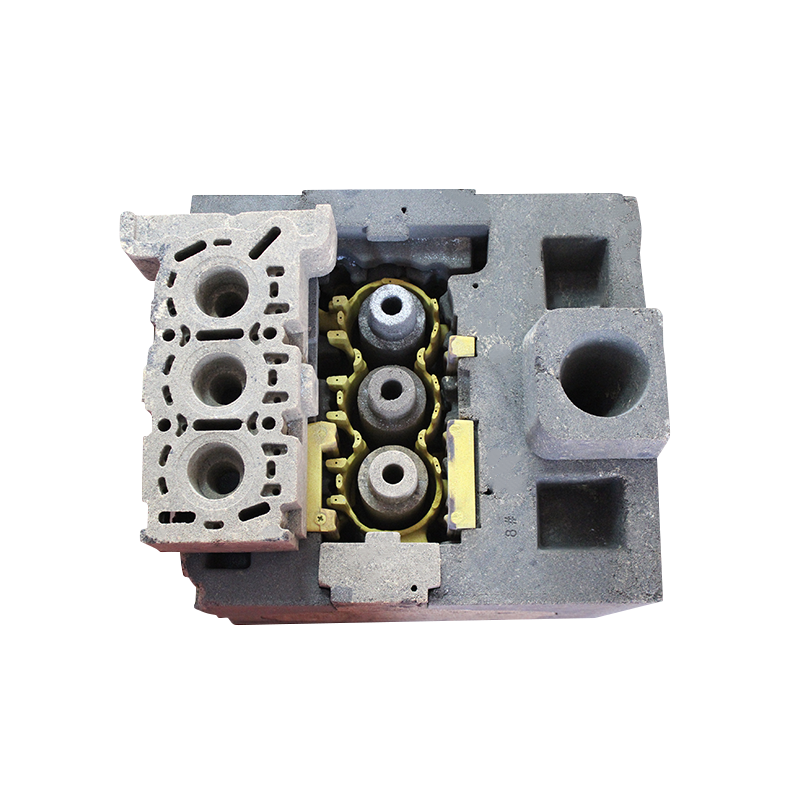

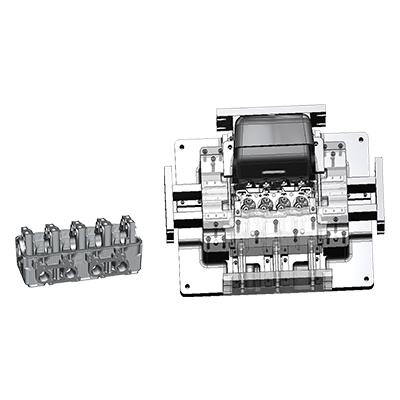

Outro aspecto crítico do fluxo controlado de metal é o controle preciso sobre o processo de enchimento de metal. Esse controle é obtido através do projeto do sistema de comporta, que compreende componentes como bacia de vazamento, corredor e canal de entrada. A bacia de vazamento coleta o metal fundido do cadinho, enquanto o canal e o canal de entrada o guiam para dentro da cavidade do molde.

O design e as dimensões desses componentes do sistema de passagem são cuidadosamente projetados para garantir um fluxo gradual e uniforme de metal. Seu tamanho, formato e posicionamento são otimizados para evitar turbulência e aprisionamento de ar. Em essência, o sistema de canais atua como um amortecedor hidráulico, permitindo que o metal flua de forma constante e uniforme no molde.

Além disso, o projeto do sistema de comporta considera fatores como temperatura, viscosidade e vazão do metal. Esses parâmetros são adaptados à liga específica que está sendo fundida, garantindo que o metal se comporte de maneira previsível e consistente durante o processo de enchimento.

Minimizando a oxidação:

Além de controlar o fluxo do metal fundido, os moldes de fundição de baixa pressão incorporam recursos para minimizar a oxidação. A exposição ao oxigênio pode levar à formação de óxidos na superfície do metal, o que pode afetar a qualidade da peça fundida. Para mitigar isso, a atmosfera controlada ao redor do metal fundido é muitas vezes inerte, como nitrogênio ou argônio, o que evita a oxidação e ajuda a manter a pureza do metal.

Pусский

Pусский espanhol

espanhol