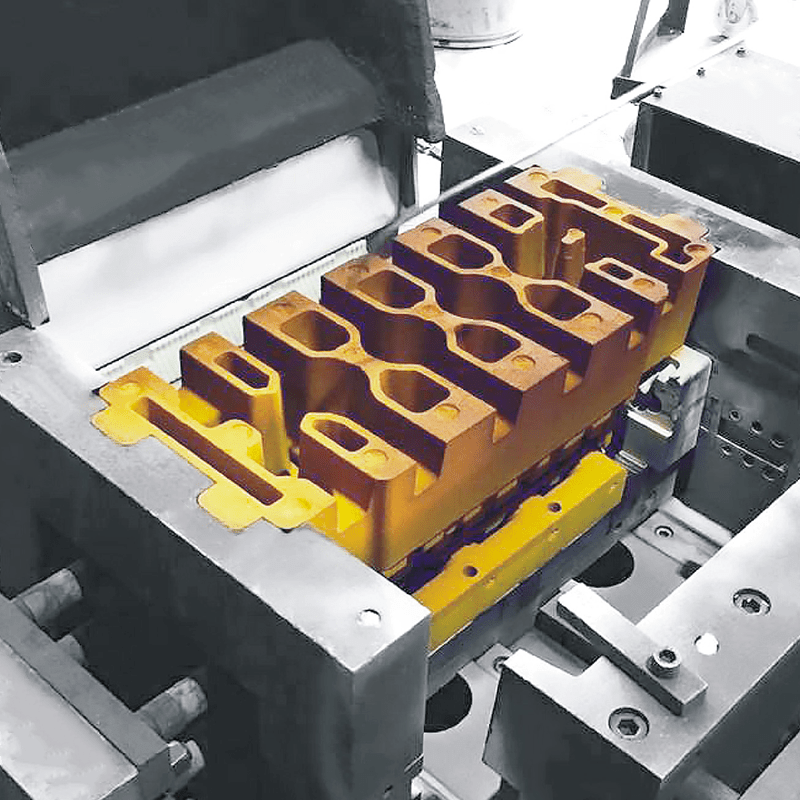

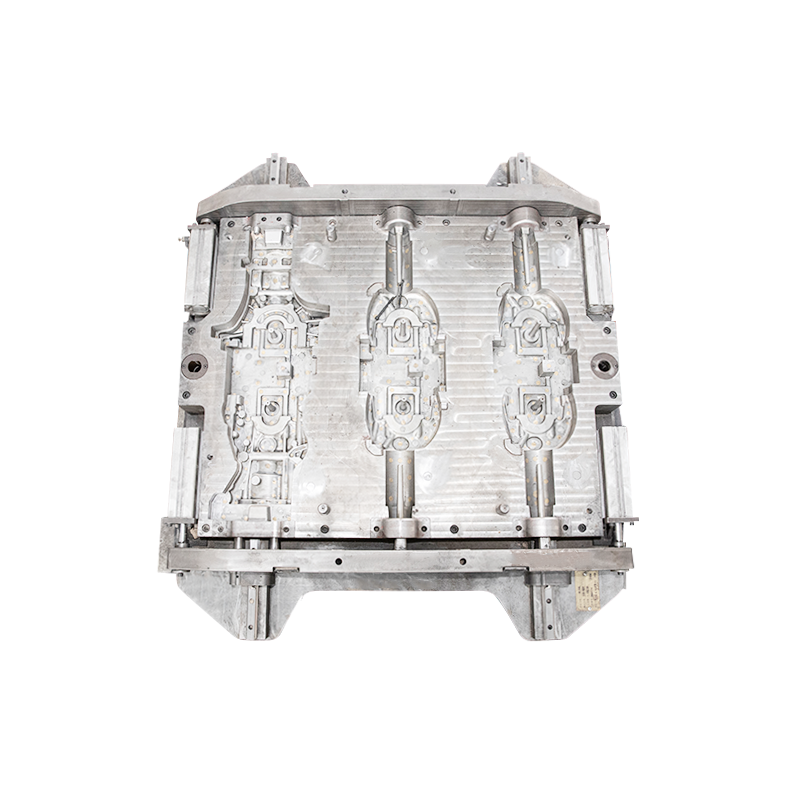

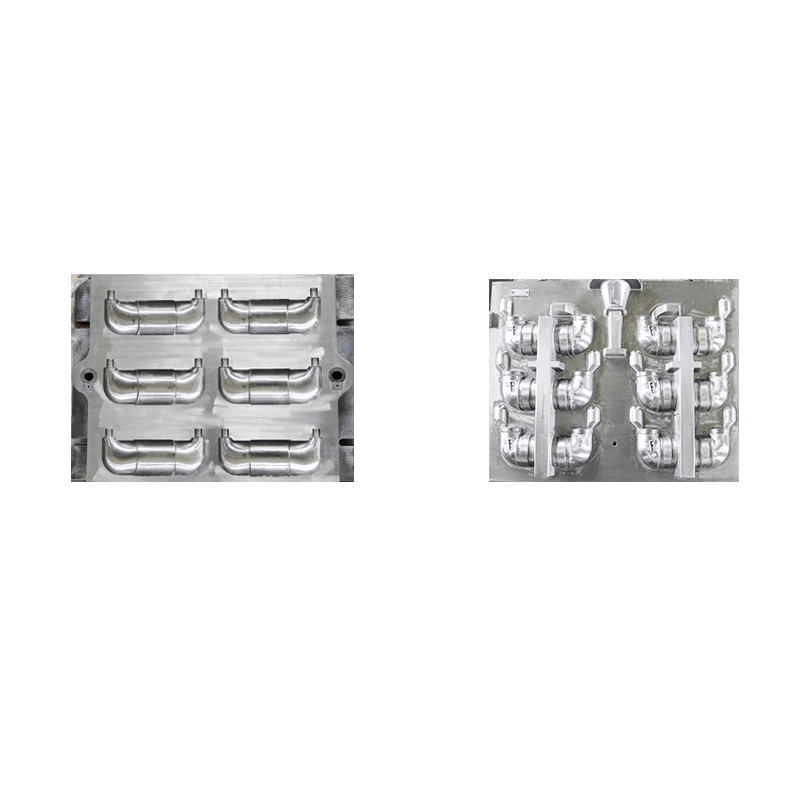

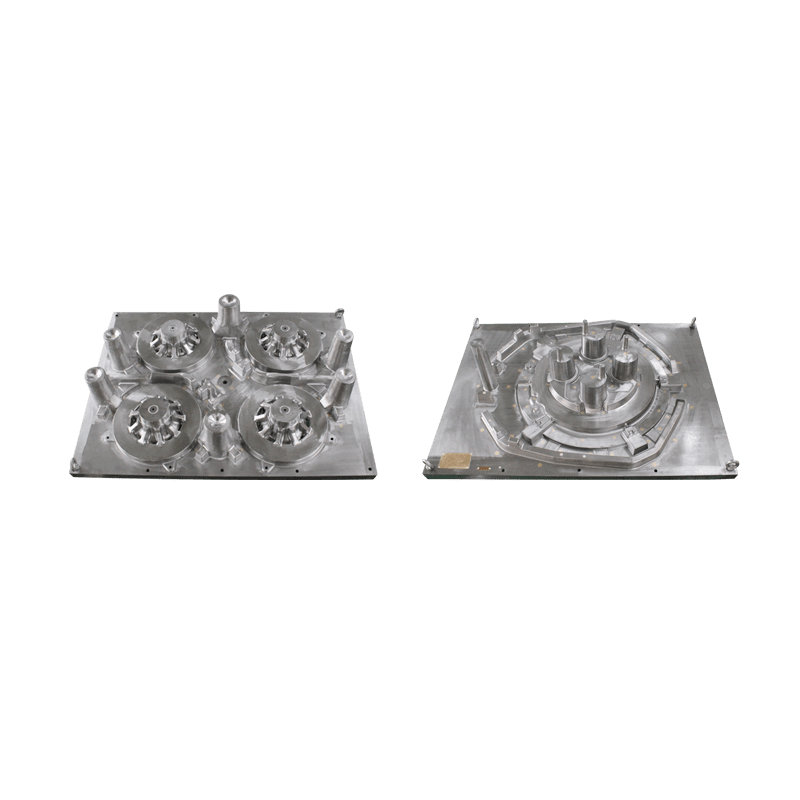

O processo de fundição é um importante método de fabricação na área de conformação de metais. Seu núcleo é derramar metal fundido no molde de fundição por gravidade e espere esfriar e solidificar para formar a peça fundida necessária. Durante o processo de fundição, a geração de gás no interior do molde tem um impacto significativo na qualidade da fundição, na eficiência da produção e na segurança operacional.

Análise de fonte de gás

Durante o processo de fundição, a geração de gás provém principalmente dos seguintes aspectos:

Volatilização de metal líquido: Algumas ligas metálicas liberam gás quando derretidas em alta temperatura. Por exemplo, as ligas de alumínio podem libertar hidrogénio a altas temperaturas, o que não pode ser ignorado.

Decomposição de materiais de molde: Alguns materiais de molde sofrerão decomposição térmica em alta temperatura e liberarão gás. Este fenómeno é particularmente óbvio quando se utilizam revestimentos orgânicos ou certos materiais poliméricos.

Umidade do ambiente de fundição: Após a umidade do ambiente de fundição entrar em contato com o metal fundido, pode formar vapor e aumentar a geração de gás.

Reação química: As reações químicas entre diferentes metais ou ligas também podem levar à liberação de gás, especialmente quando a composição da liga é complexa ou a reação é ativa.

Efeito do gás na qualidade da fundição

O efeito do gás na qualidade da fundição durante o processo de fundição reflete-se principalmente nos seguintes aspectos:

Porosidade e inclusões: Se o gás não for descarregado a tempo, podem se formar poros ou inclusões no interior da peça fundida. Esses defeitos não afetam apenas a aparência da peça fundida, mas também reduzem significativamente suas propriedades mecânicas, como resistência e tenacidade, encurtando assim a vida útil do produto.

Defeitos superficiais: A retenção de gás pode causar defeitos como bolhas e rachaduras na superfície da peça fundida. Esses defeitos superficiais não afetam apenas a aparência da peça fundida, mas também podem causar problemas mais sérios no processamento e uso subsequentes.

Defeitos de mudança de fase: Em alguns casos, a presença de gás causará mudanças desiguais de fase na peça fundida durante a solidificação, o que por sua vez afetará a microestrutura da peça fundida e levará à degradação do desempenho.

O efeito do gás na eficiência da produção

A geração de gás não afeta apenas a qualidade da fundição, mas também tem um impacto significativo na eficiência do processo de fundição:

Tempo de resfriamento prolongado: A retenção de gás pode fazer com que a taxa de resfriamento do líquido metálico no molde diminua, estendendo assim o ciclo de fundição. Isto não só afeta a eficiência da produção, mas também pode levar a um aumento nos custos de produção.

Retrabalho e sucateamento: Devido a defeitos causados pelo gás, as peças fundidas podem precisar ser retrabalhadas ou sucateadas, o que aumenta diretamente os custos de produção e reduz a eficiência da produção.

Desgaste de equipamentos: A geração de gás também pode causar maior desgaste de moldes e equipamentos de fundição, afetando a vida útil dos equipamentos, aumentando assim os custos de manutenção e reposição.

Impacto do gás na segurança

Durante o processo de fundição, a geração de gás também pode representar uma ameaça à segurança dos operadores:

Risco de explosão: Alguns gases (como o hidrogénio) apresentam risco de explosão sob condições de alta temperatura, especialmente em ambientes confinados. Se o gás não puder ser descarregado de forma eficaz, poderá causar acúmulo de pressão, representando assim um risco de explosão.

Liberação de gases tóxicos: Alguns materiais fundidos podem liberar gases tóxicos em altas temperaturas, o que representa uma ameaça à saúde dos operadores. Portanto, é particularmente importante garantir uma boa ventilação e exaustão durante o processo de fundição.

Pусский

Pусский espanhol

espanhol