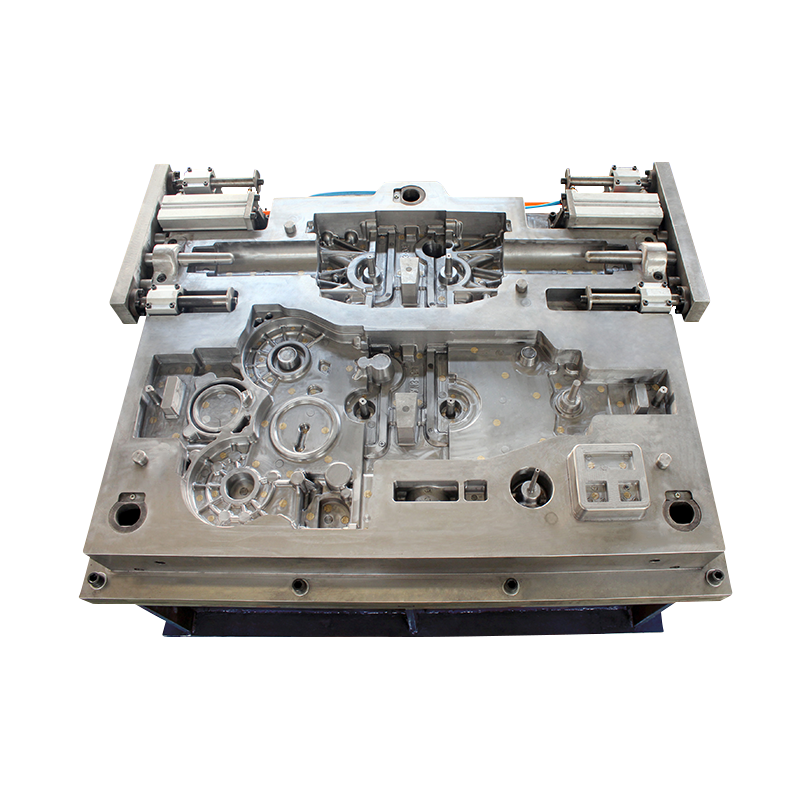

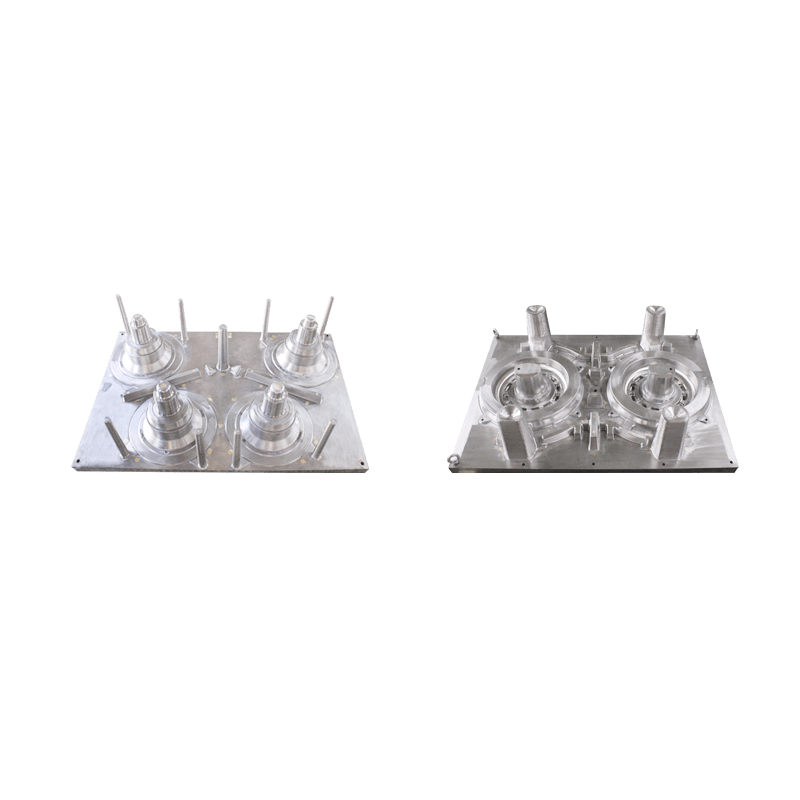

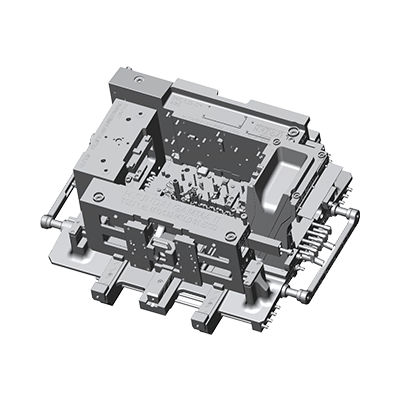

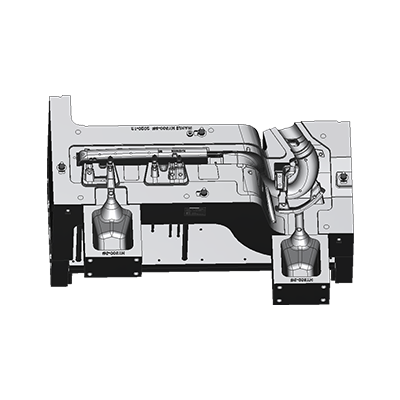

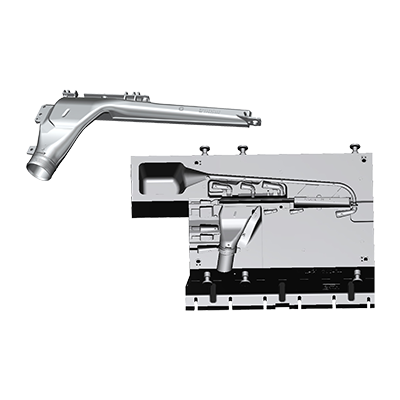

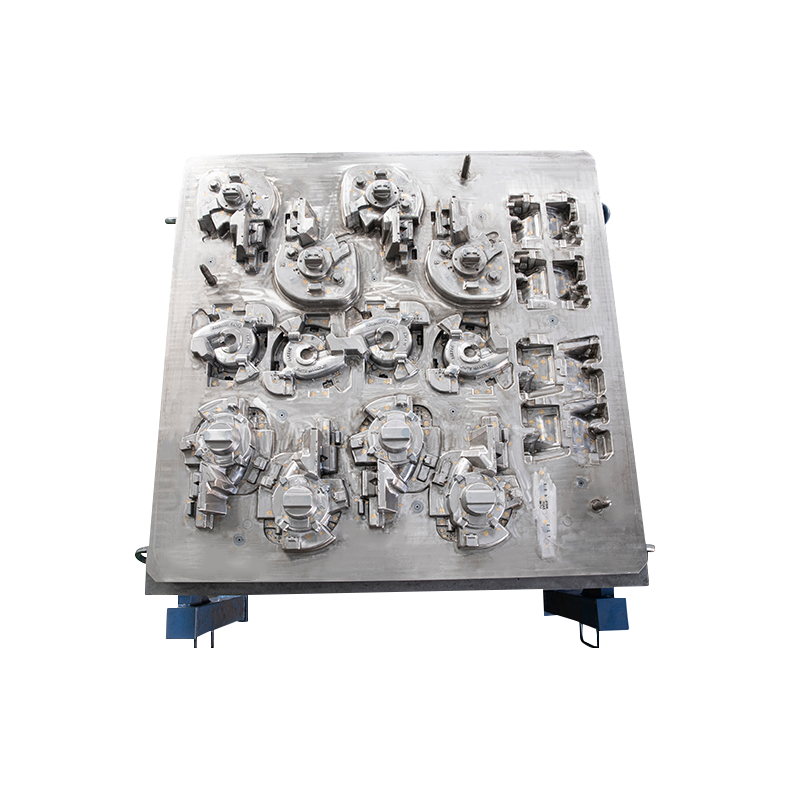

No campo da fabricação mecânica, o molde do cabeçote é uma das ferramentas essenciais indispensáveis no processo de fabricação do motor. A qualidade do molde da cabeça do cilindro afeta diretamente a precisão de fabricação, a vida útil e o desempenho geral da cabeça do cilindro. Dentre eles, a estabilidade térmica do material do molde é um fator crucial, que determina diretamente o desempenho e a durabilidade do molde em ambientes de alta temperatura e alta pressão.

Definição e importância da estabilidade térmica

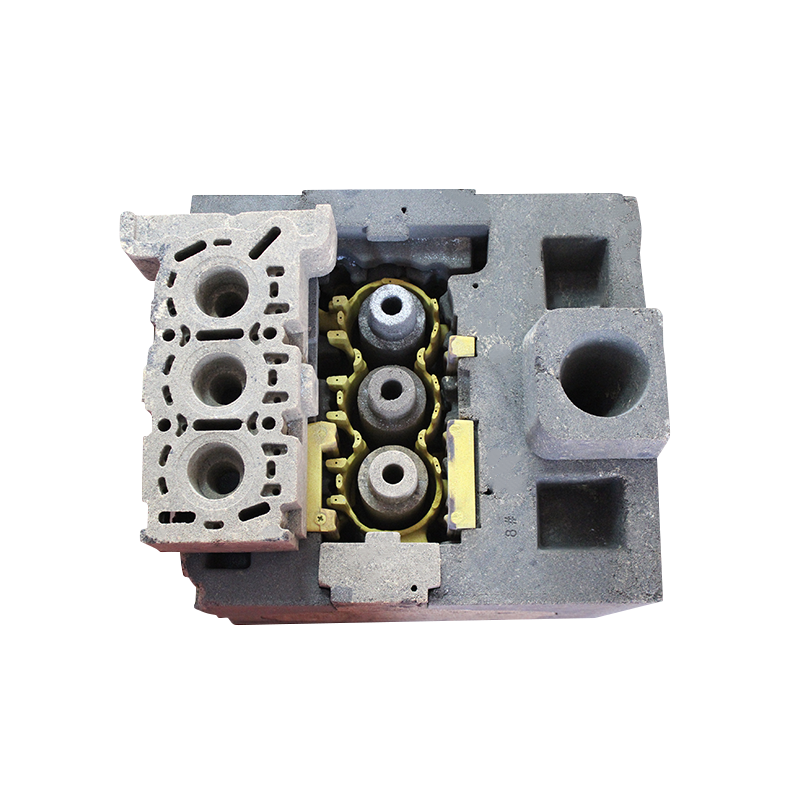

A estabilidade térmica refere-se à capacidade de um material manter suas propriedades físicas e químicas inalteradas sob ambientes de alta temperatura. Para materiais de molde, a estabilidade térmica afeta diretamente os problemas de deformação, trincas e desgaste que podem ocorrer no molde durante o processamento em alta temperatura. Na aplicação real de moldes de cabeçote de cilindro, a temperatura do molde geralmente aumenta significativamente devido a fatores como aquecimento do material e geração de calor por fricção. Se a estabilidade térmica do material do molde for insuficiente, ele não será capaz de suportar os desafios do ambiente de alta temperatura, resultando em falha do molde, o que por sua vez afeta a qualidade de fabricação e a eficiência de produção do cabeçote do cilindro.

Efeito da estabilidade térmica na durabilidade dos moldes do cabeçote

Resistência à deformação

Em um ambiente de alta temperatura, o material do molde sofrerá expansão térmica. Se a estabilidade térmica do material for fraca, o tamanho do molde mudará, o que afetará a precisão de fabricação da cabeça do cilindro. Quanto maior a estabilidade térmica do molde, mais forte será sua resistência à deformação e poderá manter um tamanho e forma estáveis sob condições de alta temperatura, garantindo assim a precisão de fabricação da cabeça do cilindro.

Desempenho anti-craqueamento

Sob condições de alta temperatura, a tensão interna do material do molde aumentará significativamente. Se a estabilidade térmica do material for insuficiente, é muito fácil causar rachaduras no molde. A rachadura não só reduzirá a vida útil do molde, mas também aumentará a taxa de sucata da cabeça do cilindro. Os materiais do molde com boa estabilidade térmica podem resistir eficazmente ao estresse de alta temperatura, reduzir o risco de rachaduras e, assim, melhorar a durabilidade do molde.

Resistência ao desgaste

Sob ambiente de alta temperatura, o atrito e o desgaste são uma das principais causas de falha do molde. Os materiais do molde com excelente estabilidade térmica podem manter alta dureza e resistência ao desgaste sob condições de alta temperatura, reduzindo assim o atrito e o desgaste e prolongando a vida útil do molde. Além disso, uma boa estabilidade térmica também pode melhorar a resistência à oxidação da superfície do molde, reduzir o desgaste por oxidação e aumentar ainda mais a durabilidade do molde.

Vida útil à fadiga térmica

A fadiga térmica refere-se ao dano por fadiga causado pelo material quando ele sofre mudanças periódicas de alta e baixa temperatura. O molde da cabeça do cilindro passará por vários ciclos de aquecimento e resfriamento durante o uso. Se a estabilidade térmica do material for fraca, os danos por fadiga térmica serão agravados, encurtando assim a vida útil do molde. Os materiais do molde com boa estabilidade térmica podem resistir eficazmente aos danos da fadiga térmica e melhorar a vida útil da fadiga térmica do molde.

Maneiras de melhorar a estabilidade térmica de materiais de molde

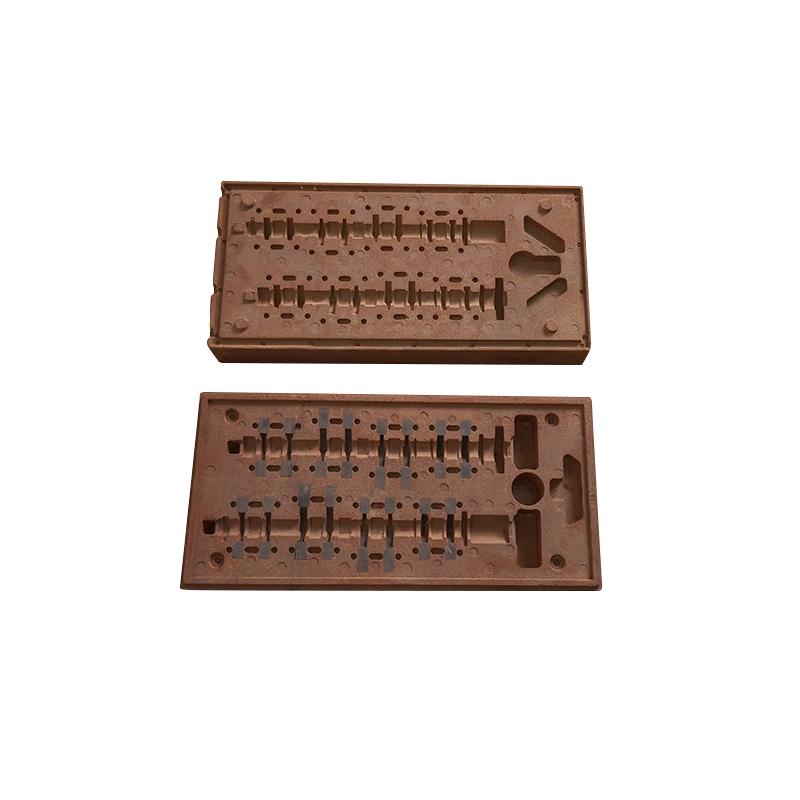

Selecione materiais de alta resistência ao calor

Na fase de projeto do molde, materiais de alta resistência ao calor, como ligas de aço resistentes ao calor e ligas de alta temperatura, devem ter prioridade. Esses materiais não apenas possuem alta estabilidade térmica, mas também possuem excelentes propriedades mecânicas, que podem atender aos requisitos de uso de moldes de cabeçote em ambientes de alta temperatura.

Otimize o processo de tratamento térmico

A estabilidade térmica dos materiais do molde pode ser significativamente melhorada através da otimização dos processos de tratamento térmico, como têmpera e revenido. Processos razoáveis de tratamento térmico podem melhorar a estrutura organizacional e o desempenho dos materiais, de modo que mantenham propriedades físicas e químicas estáveis sob condições de alta temperatura e melhorem ainda mais a eficiência de trabalho e a vida útil do molde.

Pусский

Pусский espanhol

espanhol