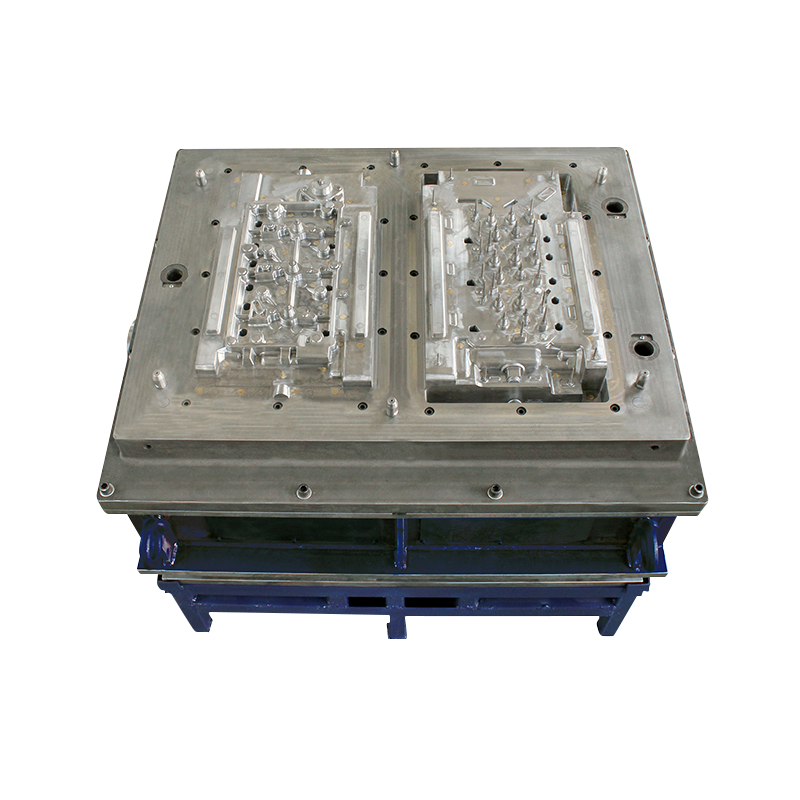

Na indústria de fabricação automotiva, Moldes de tubo de escape desempenham um papel indispensável na melhoria do desempenho do veículo, proteção ambiental e eficiência de escape. Todo link em seu design e fabricação afeta diretamente a qualidade e o desempenho do produto final.

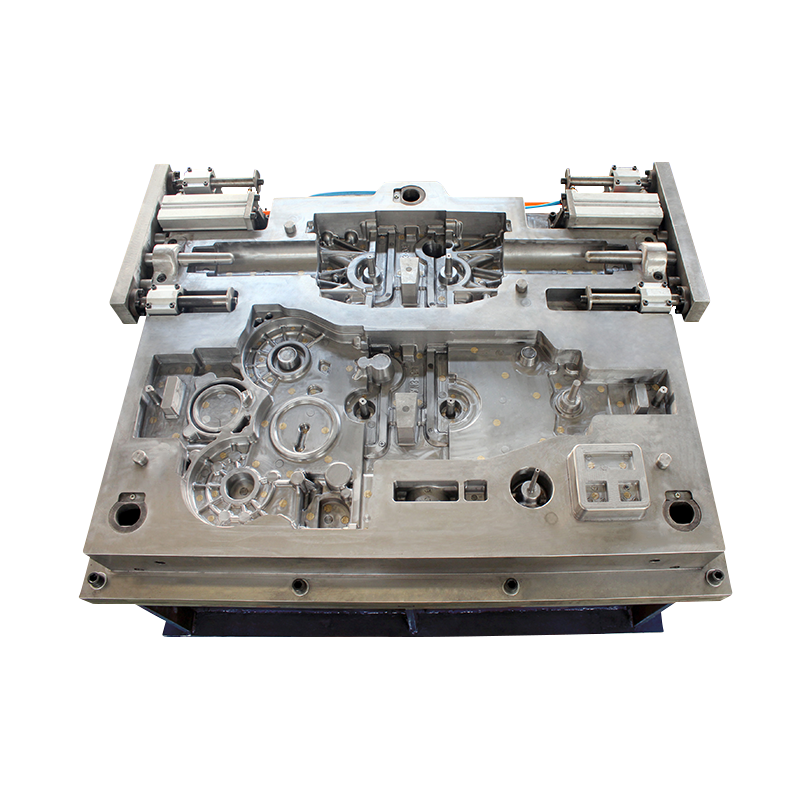

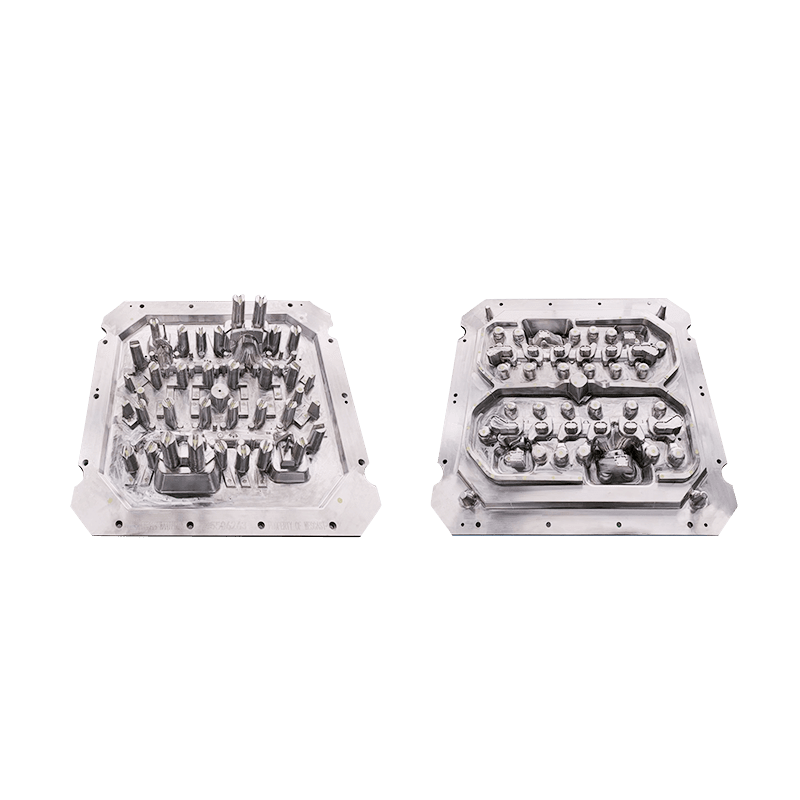

Em termos de seleção de materiais, os moldes do tubo de escape devem usar materiais de alta resistência, resistentes ao calor e resistentes à corrosão para garantir a estabilidade e a durabilidade em ambientes de trabalho extremos. Ligas de titânio e ligas de alumínio são os materiais preferidos para a fabricação de moldes devido ao seu peso leve, alta resistência e excelente resistência ao calor. Esses materiais não podem apenas suportar a alta temperatura e alta pressão geradas pelo motor, mas também reduzem significativamente o risco de deformação térmica do molde durante o uso, garantindo a precisão e a estabilidade dimensional do tubo de escape. Além disso, o uso de materiais resistentes à corrosão, como o aço inoxidável, pode não apenas prolongar a vida útil do serviço, mas também impedir efetivamente a diminuição da eficiência do escape causada pela corrosão.

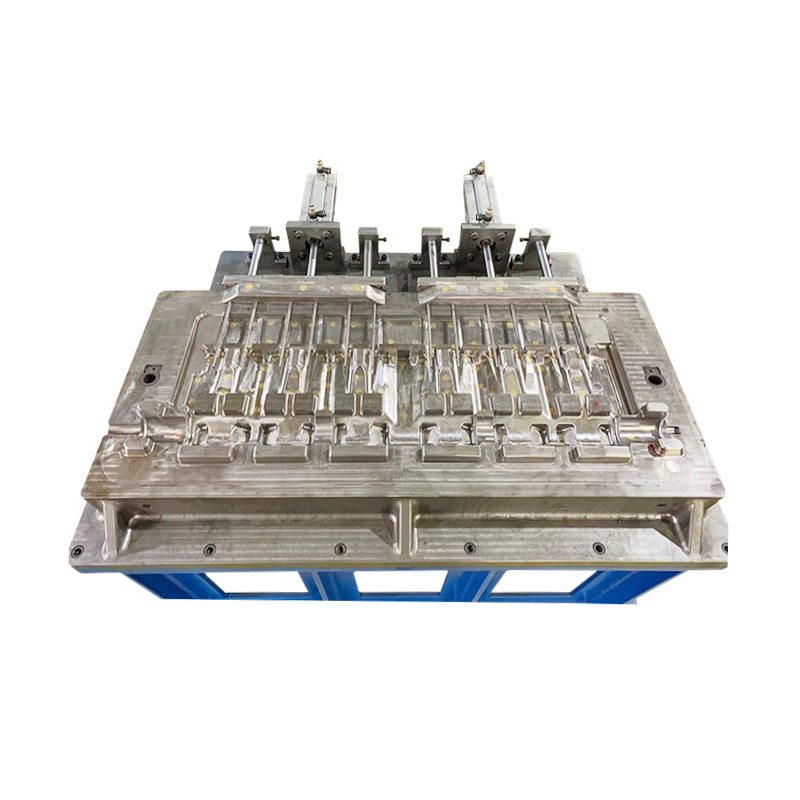

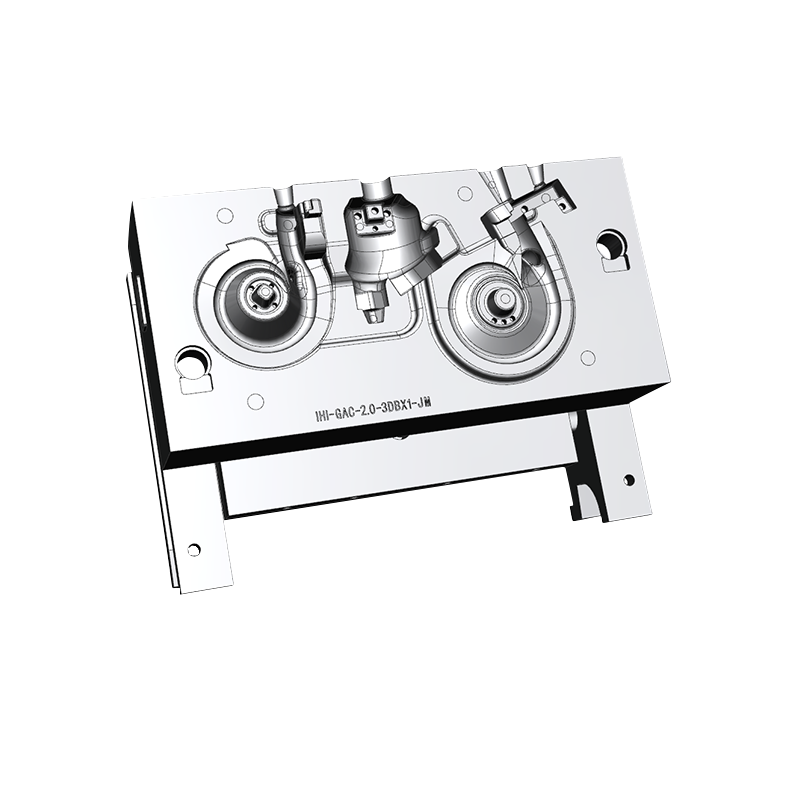

Em termos de projeto de molde, otimizar a forma e o tamanho do tubo é a chave para melhorar a eficiência do escape. Os designers precisam analisar profundamente as características dinâmicas do fluxo de gás, usar simulação por computador e verificação experimental e determinar o melhor esquema de projeto de tubo. Por exemplo, o uso de um projeto de tubo de expansão progressivamente pode reduzir efetivamente a resistência ao escape e aumentar a velocidade de fluxo do gás de escape; A curvatura e o comprimento razoáveis do tubo podem ajudar a evitar correntes e flows de redemoinhos, garantindo assim a descarga suave do gás de escape. Ao mesmo tempo, o design do molde também precisa considerar a correspondência com o motor, garantir a conexão estreita entre o tubo de escape e a porta de escape do motor, reduzir ainda mais o vazamento de ar e melhorar a eficiência geral do escape.

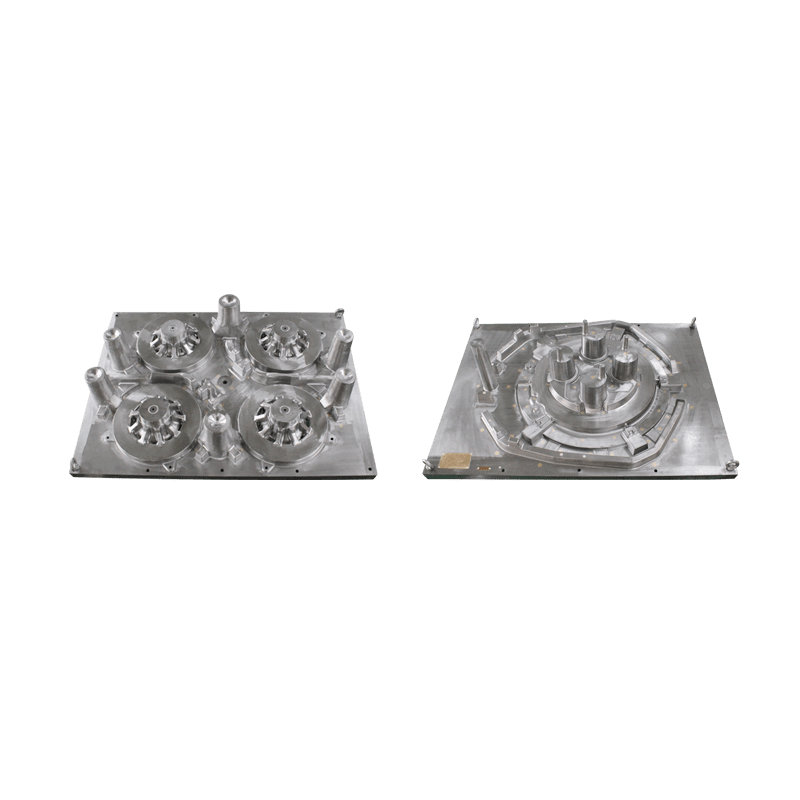

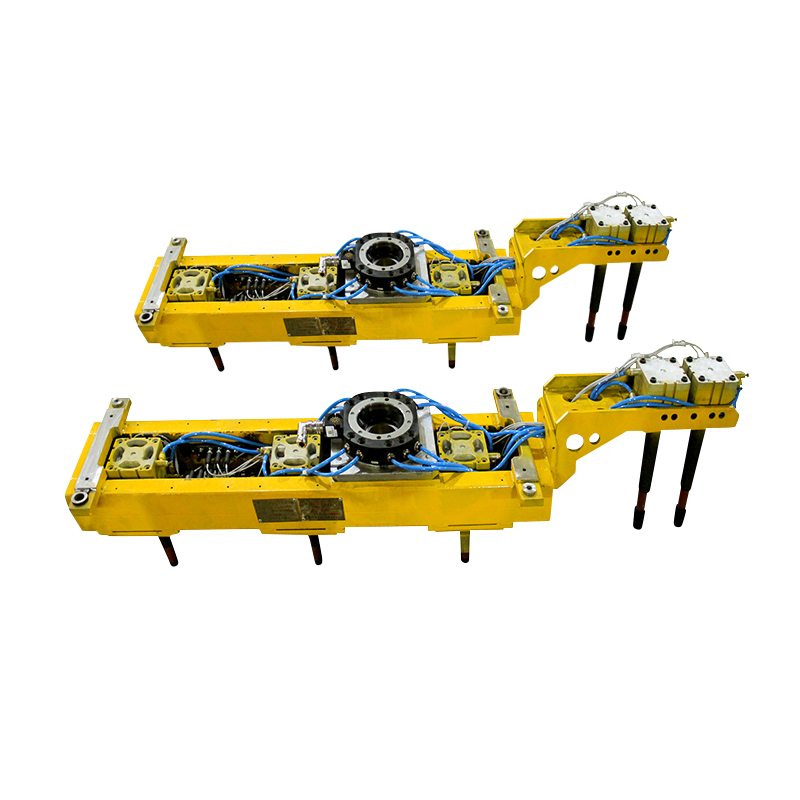

A otimização do processo de fabricação é uma parte importante para melhorar a eficiência de escape do molde do tubo de escape. O uso de processos avançados de fundição, forjamento ou soldagem pode garantir a fabricação de alta precisão e a produção eficiente do molde. Por exemplo, o processo de fundição de precisão pode produzir moldes de tubo de escape com formas complexas e dimensões precisas, enquanto a tecnologia de soldagem a laser pode obter uma conexão perfeita do molde, aumentando a força geral e o desempenho de vedação. No processo de fabricação, o controle rigoroso do tratamento térmico e os processos de tratamento da superfície é a chave para garantir a estabilidade dimensional e a resistência à corrosão do molde.

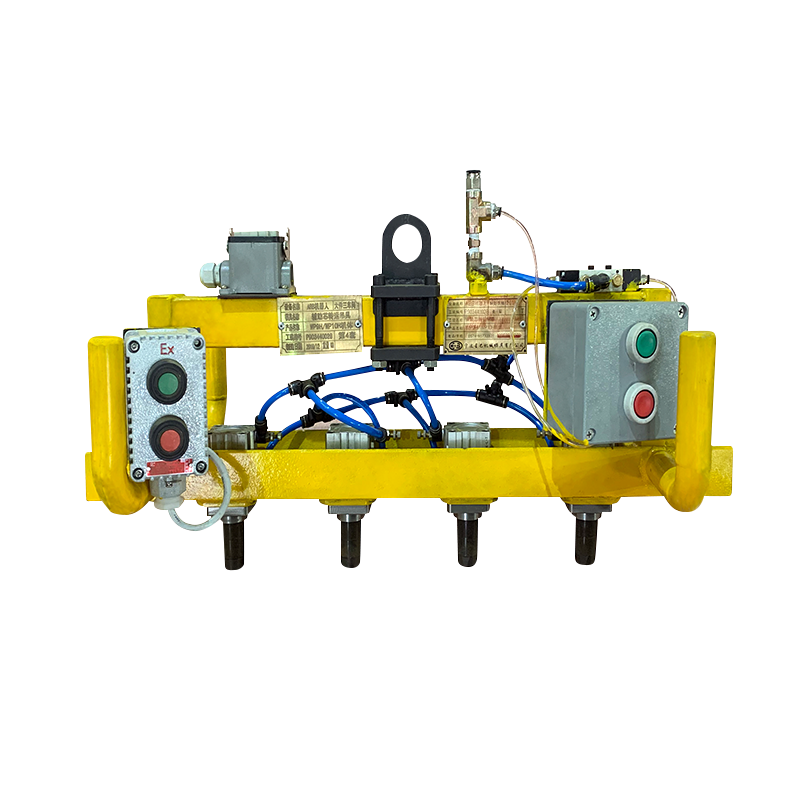

Em termos de pós-otimização, a manutenção e os cuidados regulares do molde são medidas necessárias para melhorar a eficiência do escape. O trabalho de manutenção inclui a limpeza dos depósitos de óleo e carbono na superfície do molde, verificando o desgaste do molde e reparando ou substituindo -o no tempo. Além disso, ajustes e otimizações oportunos no tubo de escape podem ser feitos de acordo com o uso real do veículo, como adicionar materiais de absorção de som dentro do silenciador e ajustar a forma da seção transversal do tubo de escape, o que pode melhorar ainda mais a eficiência do escape.

Pусский

Pусский espanhol

espanhol