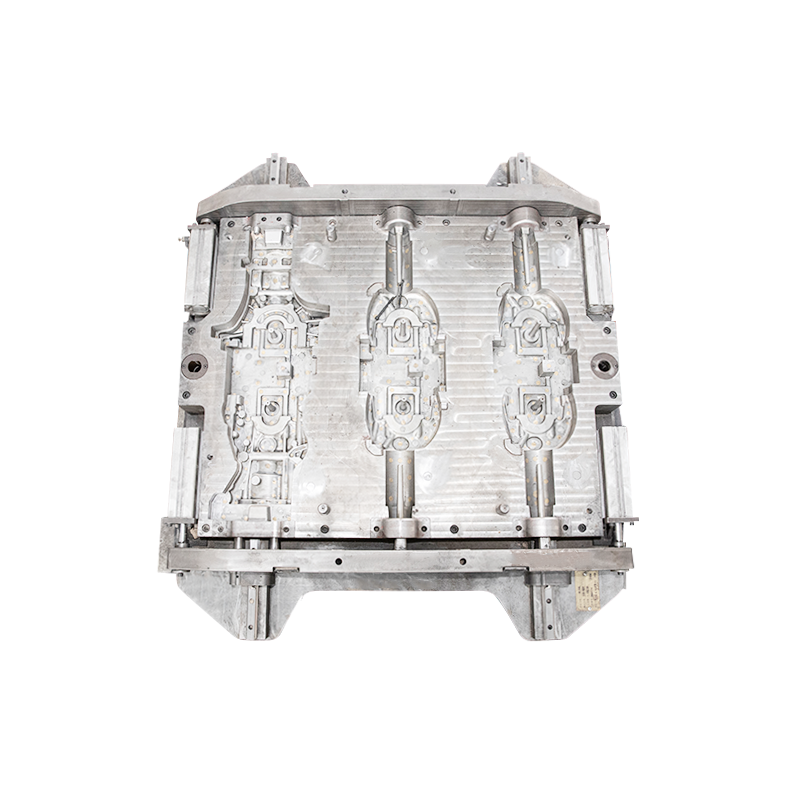

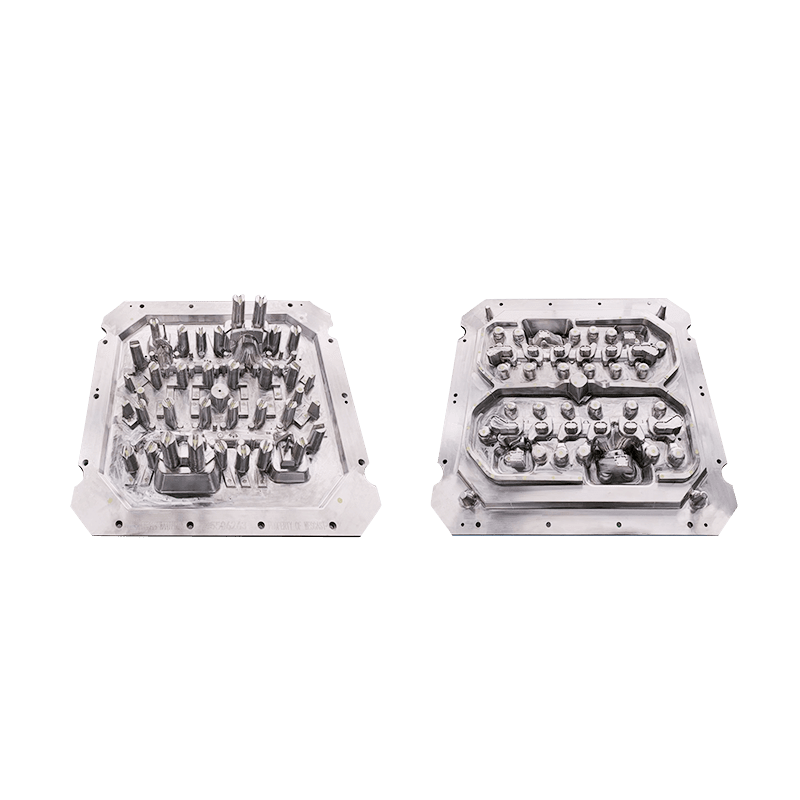

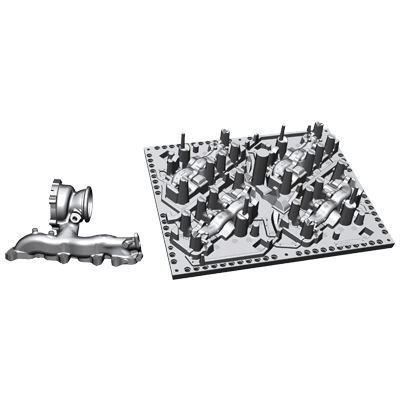

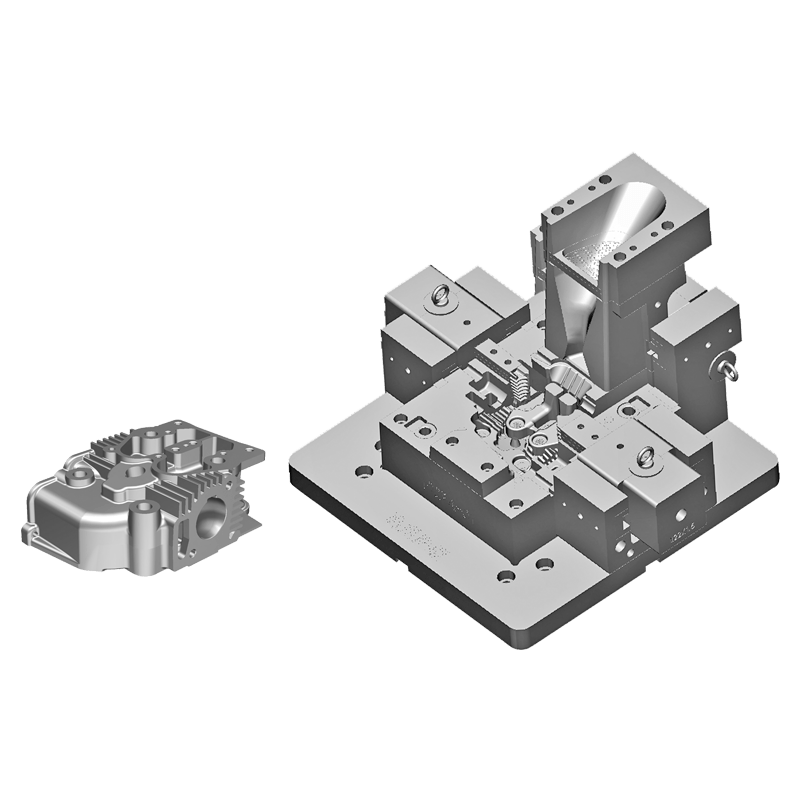

No processo de molde do bloco de cilindros Projeto e fabricação, a precisão da geometria e tamanho é a principal consideração. A estrutura do bloco de cilindros é complexa e geralmente contém múltiplos furos de cilindro, canais de resfriamento e orifícios de conexão. A reprodução precisa desses recursos é crucial para o desempenho geral do motor. Durante o estágio de design, os engenheiros usam o software de design auxiliado por computador (CAD) para executar modelagem 3D detalhada para garantir que a geometria do molde se encaixe perfeitamente com o design do bloco de cilindros. Qualquer erro leve pode levar a um ajuste ruim do bloco de cilindros, que afeta diretamente a eficiência e a segurança do motor.

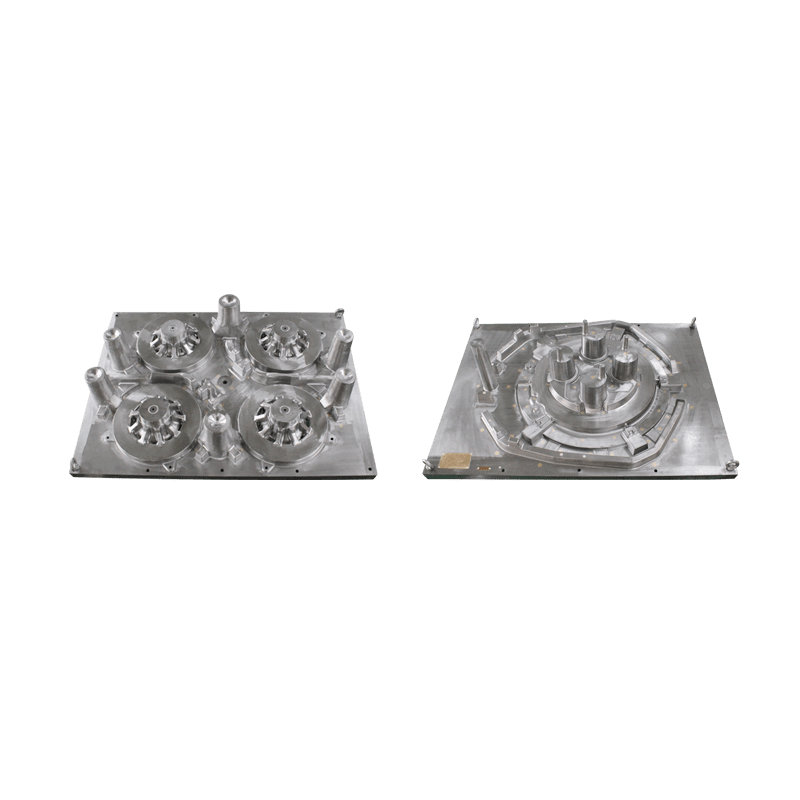

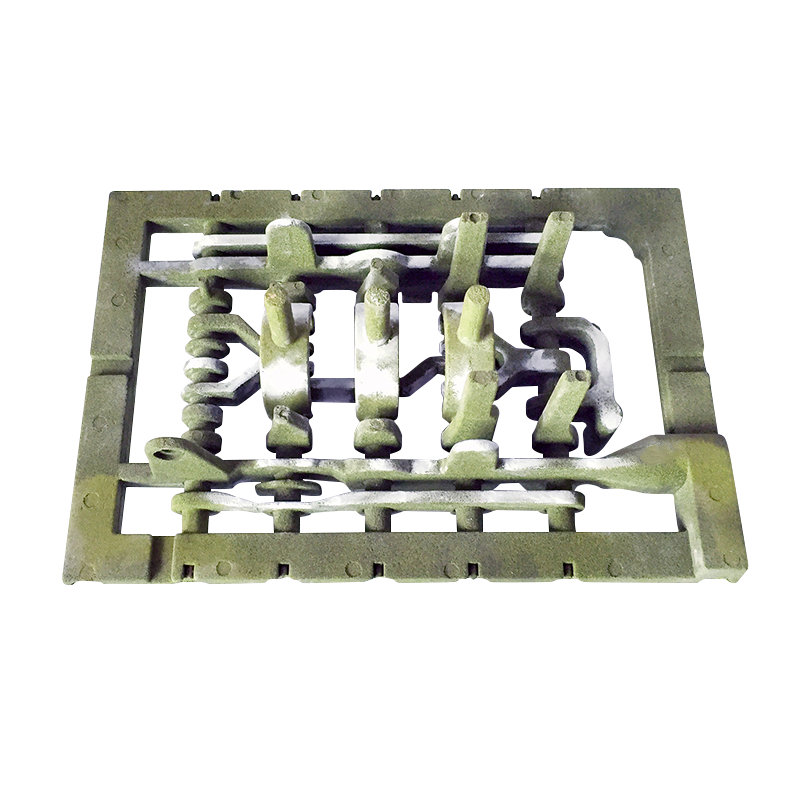

A seleção de material também é um link -chave no design e fabricação de moldes de blocos de cilindros. Os materiais utilizados para o molde devem ter excelente resistência ao desgaste, resistência à alta temperatura e resistência à corrosão ao lidar com o impacto do metal fundido de alta temperatura durante o processo de fundição. Os materiais de molde comuns incluem ferro fundido, aço de liga e liga de alumínio. Esses materiais devem não apenas atender aos requisitos de força e durabilidade, mas também levam em consideração a processabilidade e a economia. Ao selecionar materiais, os engenheiros também precisam avaliar os custos esperados de vida útil e manutenção do molde para maximizar os benefícios econômicos.

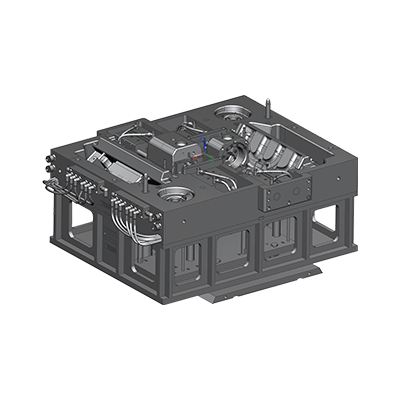

O design do sistema de resfriamento não pode ser ignorado na fabricação de moldes. O controle efetivo da temperatura é essencial para o processo de fundição. A taxa de fluidez e resfriamento do metal fundido afeta diretamente a qualidade do produto final. O design razoável do sistema de resfriamento do molde para garantir o resfriamento uniforme do metal no molde pode efetivamente evitar defeitos de fundição causados por temperatura desigual, como poros e rachaduras. Ao otimizar o layout e o fluxo do canal de resfriamento, a eficiência da fundição pode ser significativamente melhorada e o custo de produção pode ser reduzido.

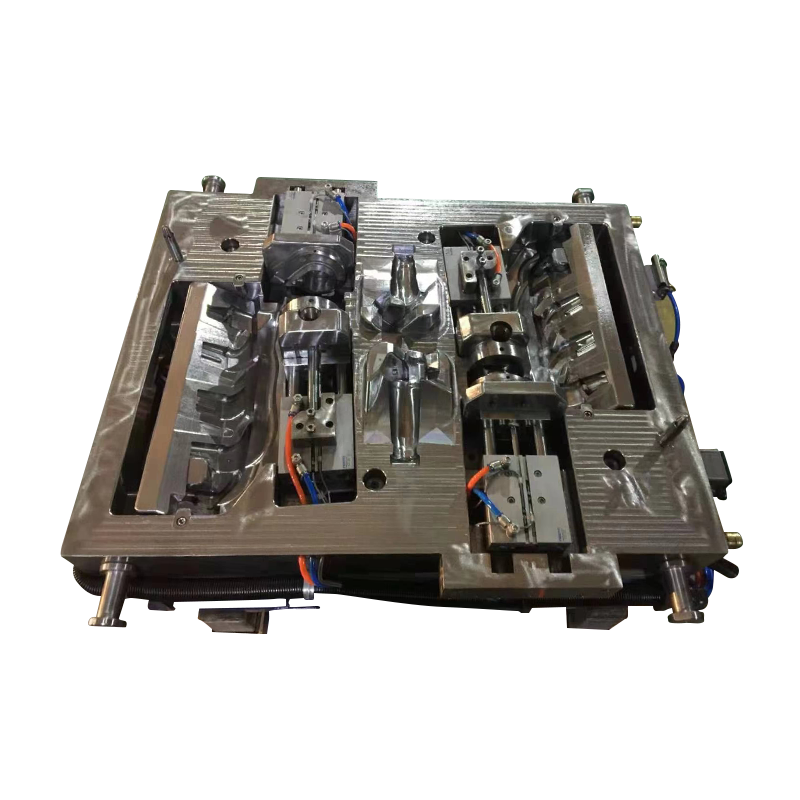

A tecnologia de processamento do molde também é um fator importante para garantir seu desempenho. A fabricação de moldes de blocos de cilindros geralmente se baseia em tecnologias de processamento de alta precisão, como moagem de CNC e usinagem de descarga elétrica. Esses processos podem garantir o ajuste preciso dos vários componentes do molde e melhorar o desempenho geral do molde. Durante o processamento, os engenheiros precisam controlar estritamente os parâmetros de processamento, incluindo velocidade de corte, velocidade de alimentação e material da ferramenta, para obter o melhor efeito de processamento. Além disso, o tratamento da superfície do molde não pode ser ignorado. Processos como polimento e tratamento térmico podem melhorar significativamente a resistência ao desgaste do molde e a qualidade da superfície do produto acabado.

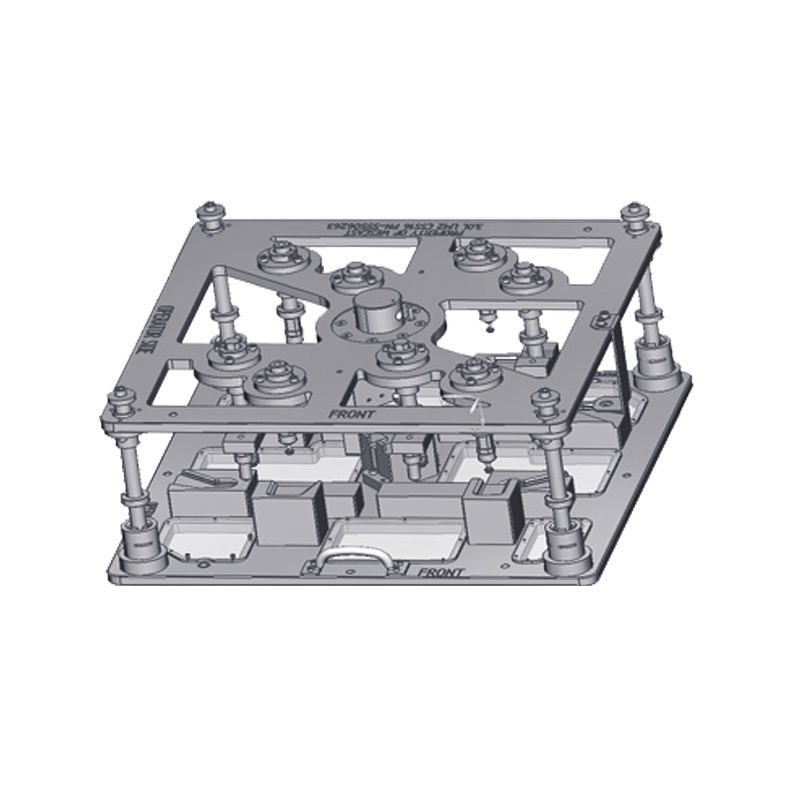

No estágio de montagem e comissionamento do molde, é essencial garantir o ajuste preciso de cada componente. A montagem do molde geralmente requer vários testes e ajustes para garantir o efeito esperado durante o processo de fundição. Os engenheiros precisam realizar uma avaliação abrangente do molde, verificar a conexão e o ajuste de cada componente e garantir a estabilidade e a confiabilidade do molde em uso real. Através de testes e depuração sistemática, os riscos no processo de produção podem ser efetivamente reduzidos e a qualidade do produto final pode ser melhorada.

Pусский

Pусский espanhol

espanhol