No campo da fabricação mecânica moderna, o bloco de cilindros é uma parte importante do motor de combustão interna e seu desempenho afeta diretamente a eficiência geral e a confiabilidade do motor. O projeto e fabricação do molde do bloco de cilindros deve considerar plenamente uma série de indicadores técnicos importantes para garantir que possa funcionar de forma estável sob condições de alta temperatura e alta pressão.

Capacidade de carga de alta temperatura e alta pressão

Durante a operação do bloco de cilindros, o interior é preenchido com gás de alta temperatura e alta pressão, o que impõe exigências extremamente altas à resistência e estabilidade do material do molde. Na fase de projeto do molde, é necessário analisar profundamente o coeficiente de expansão térmica, a condutividade térmica e a resistência à deformação do material em ambiente de alta temperatura. O material do molde ideal deve ter excelente resistência térmica e estabilidade térmica para garantir que o molde possa manter seu tamanho e forma precisos sob condições extremas de trabalho, de modo a fundir com sucesso um bloco de cilindros que atenda aos padrões.

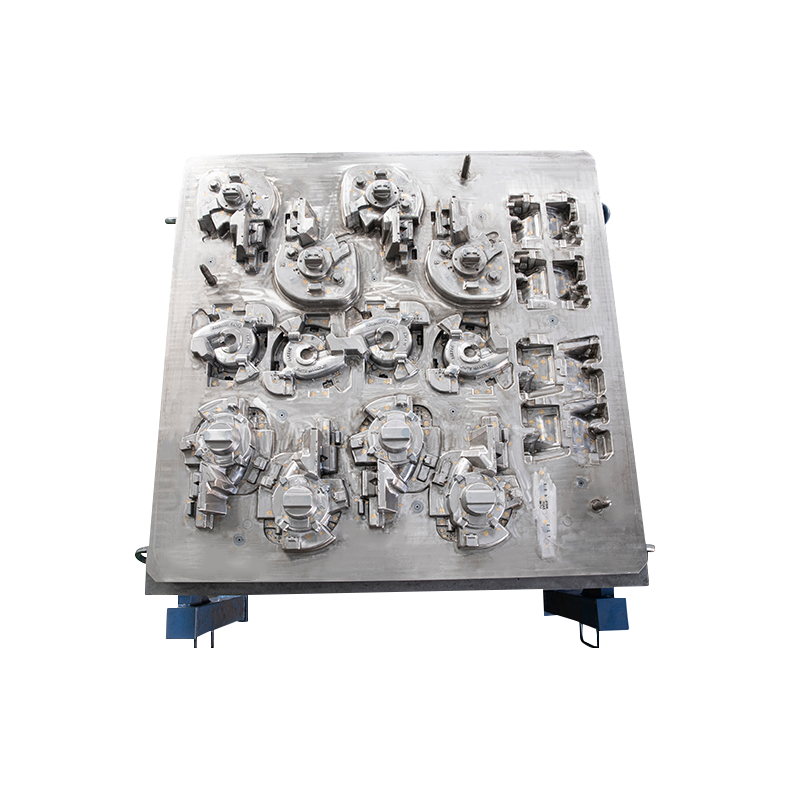

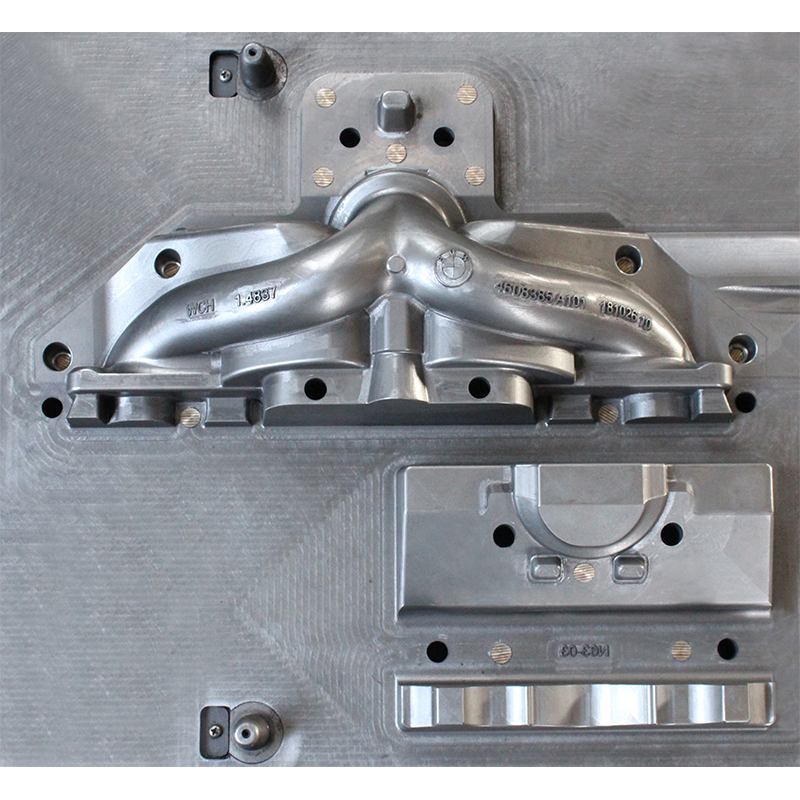

Resistência ao desgaste e resistência à corrosão

A vida útil do bloco de cilindros está intimamente relacionada à resistência ao desgaste superficial e à corrosão. Durante o processo de fundição, o molde precisa estar em contato frequente com metal fundido em alta temperatura, o que causará desgaste e corrosão na superfície do molde. Portanto, é muito importante selecionar um material de molde com boa resistência ao desgaste e à corrosão. Isso pode não apenas prolongar a vida útil do molde, mas também reduzir efetivamente os defeitos na superfície do bloco de cilindros e melhorar a qualidade geral do produto.

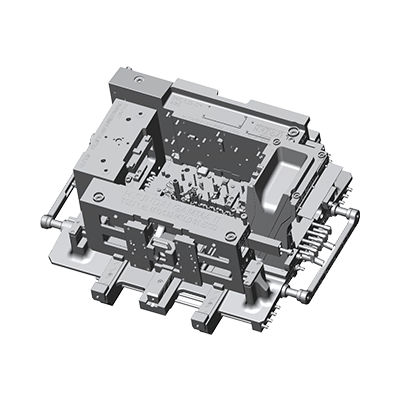

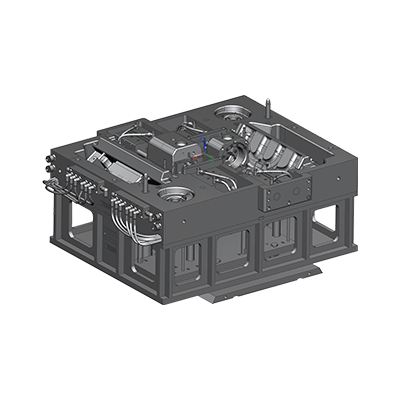

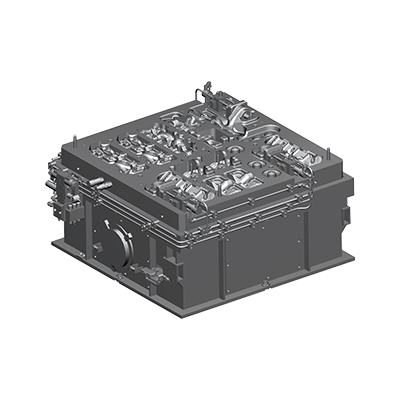

Precisão e estabilidade

A estrutura do bloco de cilindros é complexa, incluindo vários orifícios de cilindro, canais de água e canais de óleo, etc. Essas estruturas impõem requisitos rigorosos à precisão do molde. Durante o processo de fabricação, o molde precisa passar por processamento e testes rigorosos para garantir a precisão de seu tamanho e formato. Ao mesmo tempo, o molde precisa manter um alto grau de estabilidade durante o uso para evitar defeitos de fundição causados por deformação ou desgaste. Moldes de alta precisão podem não apenas melhorar a eficiência da fundição, mas também garantir que o desempenho do bloco de cilindros atenda aos requisitos do projeto.

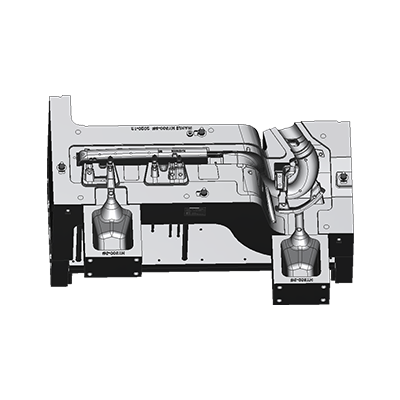

Capacidade de adaptação a diferentes materiais

O bloco de cilindros é geralmente feito de materiais como ferro fundido ou liga de alumínio. Diferentes materiais têm diferentes requisitos de desempenho para o molde. Por exemplo, um bloco de cilindros de ferro fundido exige que o molde tenha alta dureza e resistência ao desgaste para suportar a alta força de impacto durante o processo de fundição; enquanto um bloco de cilindros de liga de alumínio exige que o molde tenha boa condutividade térmica e baixo coeficiente de expansão térmica para garantir o bom andamento do processo de fundição. Portanto, ao projetar o molde, é necessário considerar integralmente as características dos diferentes materiais para garantir que o bloco de cilindros fundido tenha o melhor desempenho.

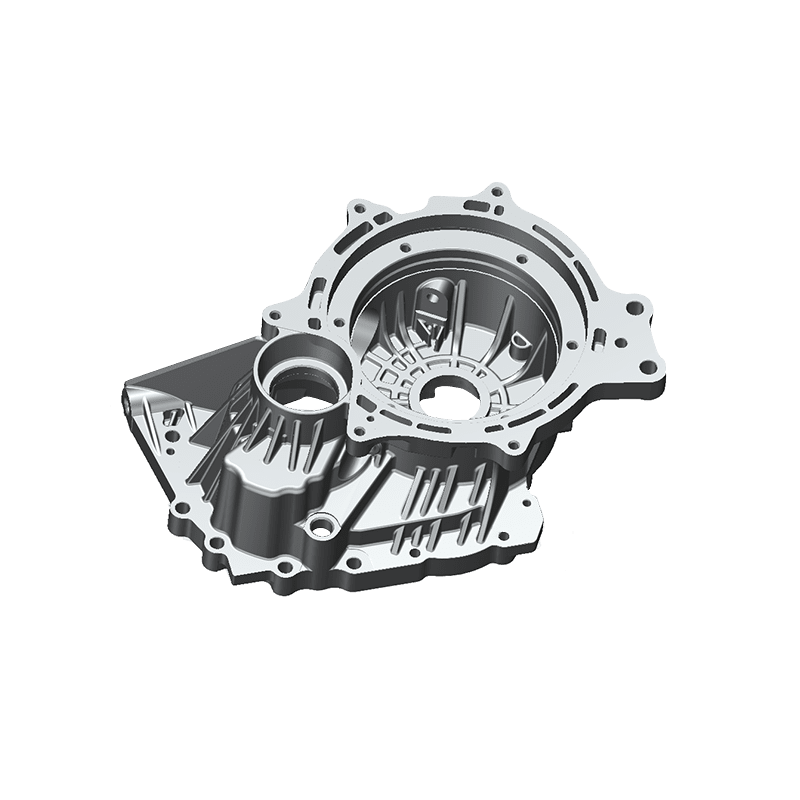

Seleção de materiais e processos de fabricação

Para atender aos requisitos de resistência e desempenho acima, os moldes de bloco de cilindros geralmente usam materiais de alta resistência, alta resistência ao desgaste e alta estabilidade térmica, como liga de aço e metal duro. Além disso, o processo de fabricação do molde também é crucial, incluindo usinagem de precisão, tratamento térmico e tratamento de superfície. Esses processos podem garantir que o molde tenha excelente precisão e desempenho durante o uso, melhorando efetivamente a eficiência da produção e a qualidade do produto do bloco de cilindros.

Pусский

Pусский espanhol

espanhol