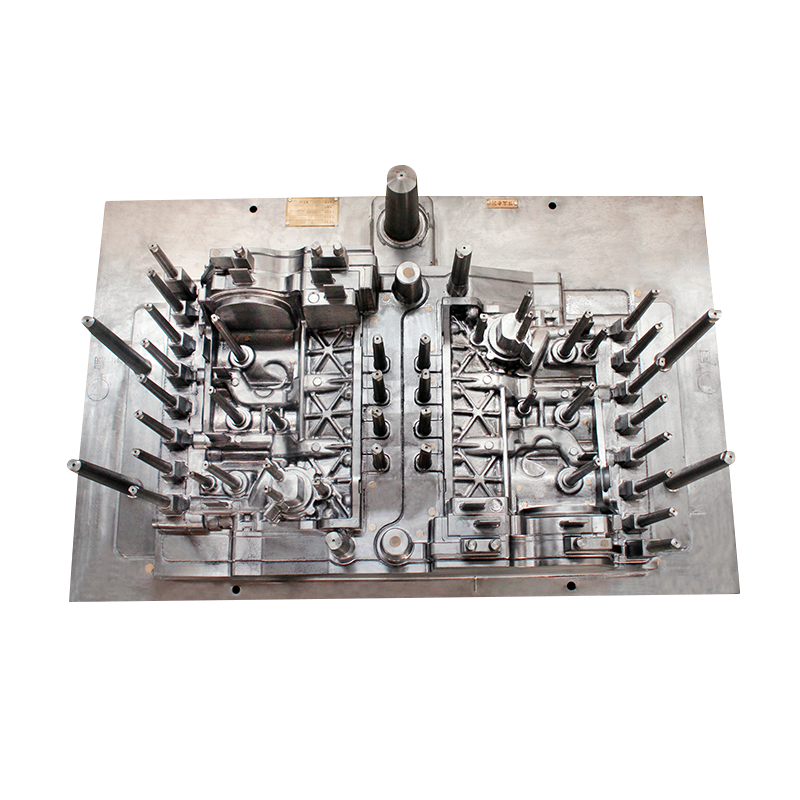

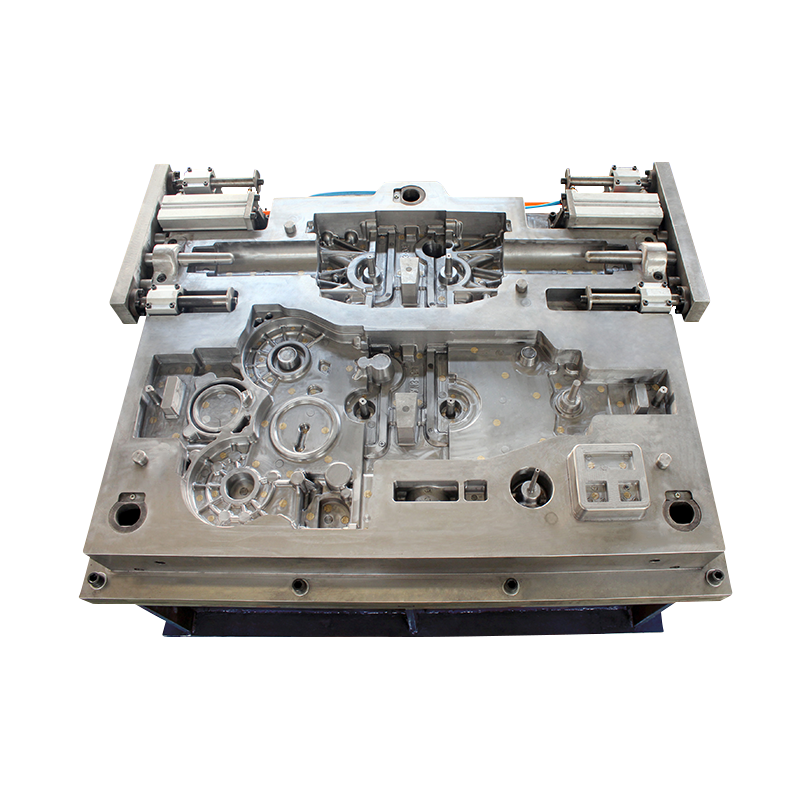

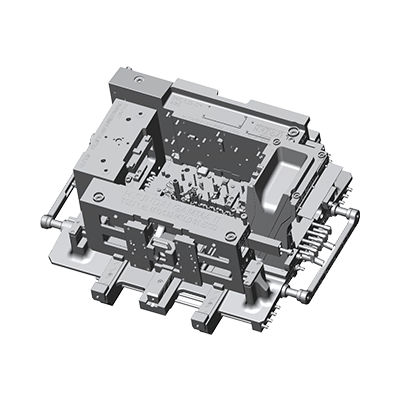

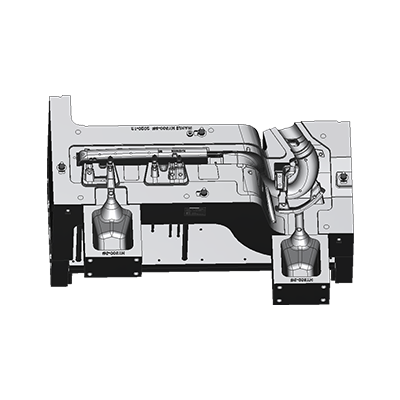

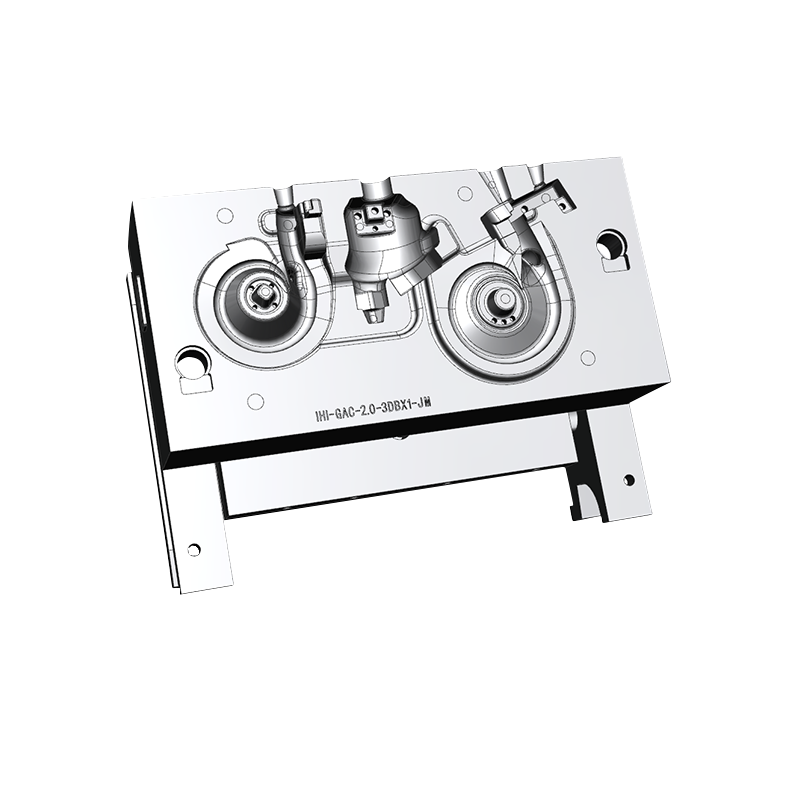

O design dos moldes fundidos é um link-chave em todo o processo de fabricação, que afeta diretamente a qualidade e a eficiência da produção do produto. O design precisa ser cuidadosamente planejado de acordo com os requisitos específicos de forma, tamanho e desempenho da fundição. A racionalidade da estrutura do molde é a principal consideração no projeto, que não está apenas relacionada à conveniência do processamento e à eficiência da montagem do molde, mas também desempenha um papel importante no progresso suave do processo de produção subsequente. Especialmente no projeto do sistema de vazamento e do sistema de escape, é necessário garantir que o líquido de metal possa preencher o molde suavemente e o gás possa ser efetivamente descarregado para evitar a ocorrência de defeitos de fundição.

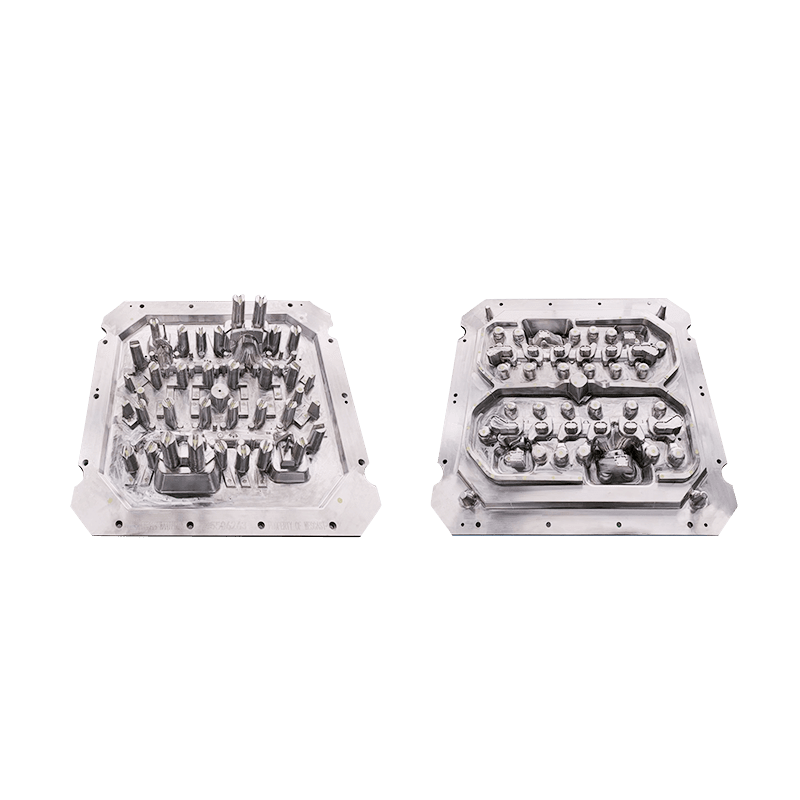

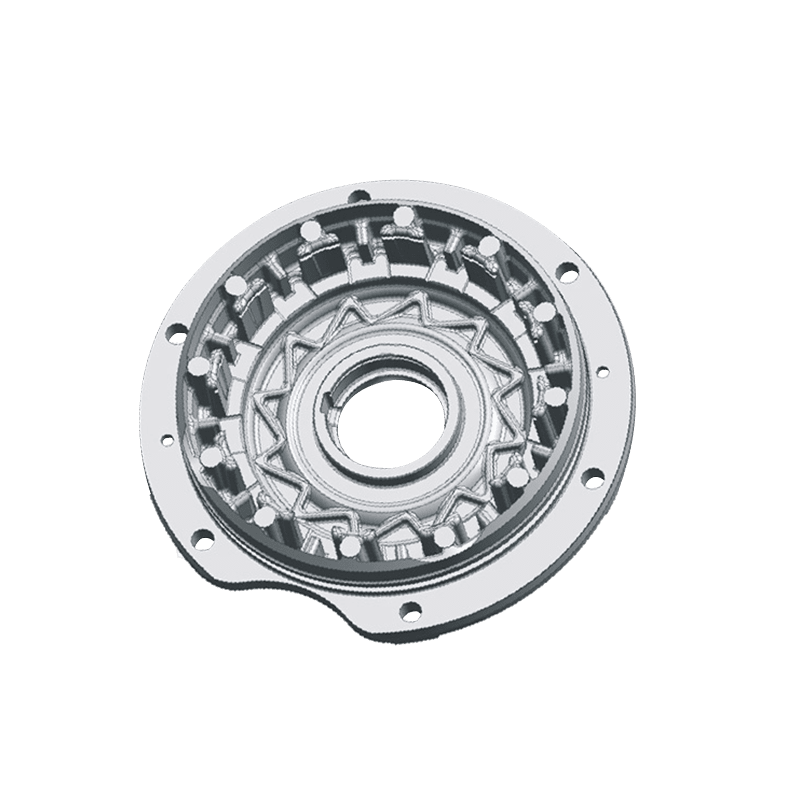

No projeto da cavidade do molde, as alterações na espessura da parede e nas costelas devem ser mantidas uniformes e graduais para reduzir a concentração de estresse e melhorar a durabilidade do molde. O uso de um raio de filete interno maior pode efetivamente reduzir a ocorrência de erosão de metal e fadiga térmica perto do portão. Além disso, o layout do canal de água de resfriamento também deve ser cuidadosamente projetado para garantir a distribuição uniforme da temperatura da superfície da cavidade do molde, de modo a obter o melhor efeito de fundição e melhorar a qualidade de moldagem do produto.

A escolha do material do molde tem um impacto direto na vida útil do serviço e na qualidade da fundição. Geralmente, o aço de alta resistência ou outros materiais de liga durável são selecionados para atender aos requisitos de trabalho em ambientes de alta pressão e alta temperatura. No processo de seleção de material, vários fatores como resistência ao desgaste, resistência à corrosão, estabilidade de alta temperatura e desempenho de processamento mecânico precisam ser considerados de maneira abrangente. Ao mesmo tempo, é necessário fazer trade-offs razoáveis com base nos requisitos específicos e nos custos econômicos dos fundos para garantir que os materiais selecionados tenham bom desempenho de custo.

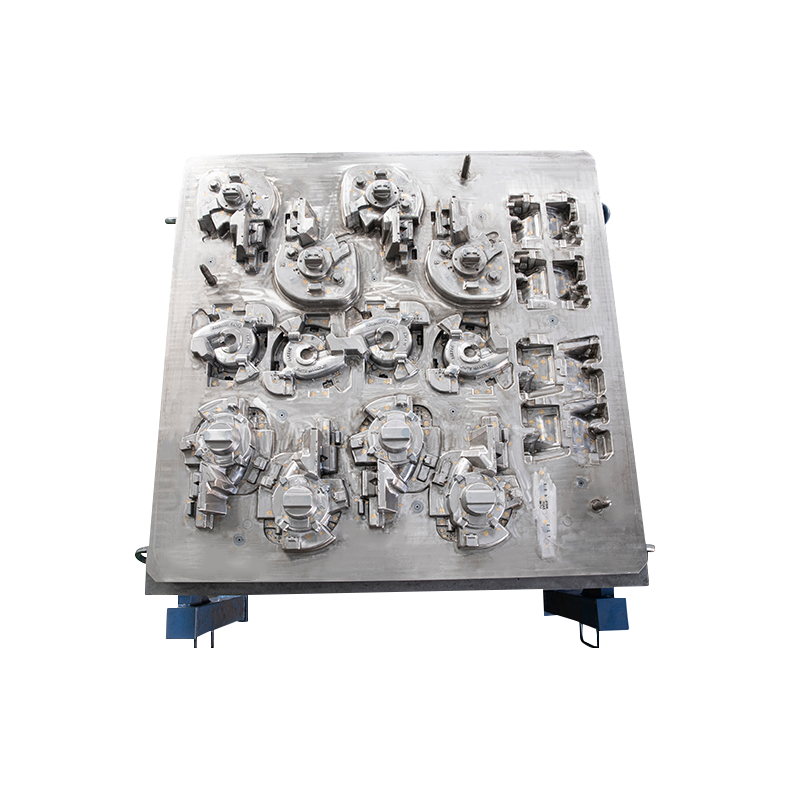

No processamento e fabricação de Moldes fundidos , é muito importante seguir estritamente os desenhos de projeto para processamento para garantir a precisão dimensional e a precisão da forma do molde. Durante o processo de usinagem, deve -se prestar atenção especial ao controle de parâmetros -chave, como velocidade de corte, taxa de alimentação e quantidade de corte para impedir o desgaste excessivo da ferramenta e o endurecimento da peça de trabalho. Para o corte do molde, é recomendável realizar o processamento em um bom estado de recozimento e manter os requisitos apropriados de dureza para garantir a qualidade do processamento. Além disso, o processo de tratamento da superfície do molde não deve ser ignorado. Por exemplo, polimento, revestimento cromo e outros tratamentos podem melhorar significativamente a qualidade da superfície e a resistência à corrosão do molde e prolongar a vida útil do serviço.

O link do teste de molde é uma etapa importante para testar a qualidade do molde e a precisão do fundição da matriz. Durante o processo de teste de molde, a condição de enchimento, a precisão dimensional e a qualidade da superfície da fundição da matriz devem ser cuidadosamente observadas. De acordo com os resultados do teste de molde, o molde precisa ser ajustado e otimizado conforme necessário para garantir que o produto final atenda aos requisitos de projeto. Ao mesmo tempo, registros detalhados de vários dados durante o processo de teste de molde não apenas fornecem base importante de referência para a produção subsequente, mas também fornecem suporte de dados para melhoria contínua.

Pусский

Pусский espanhol

espanhol