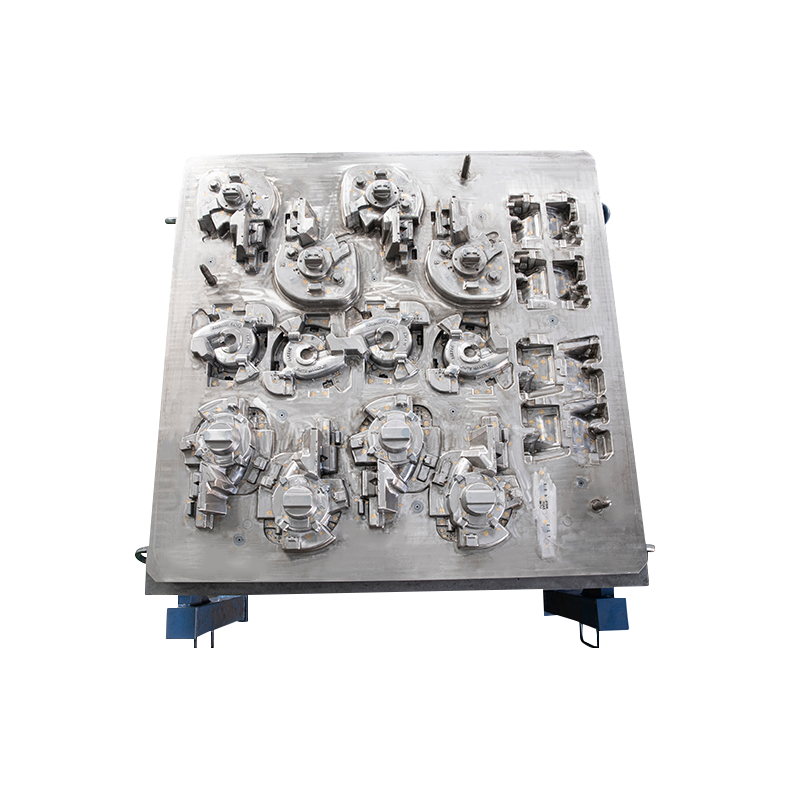

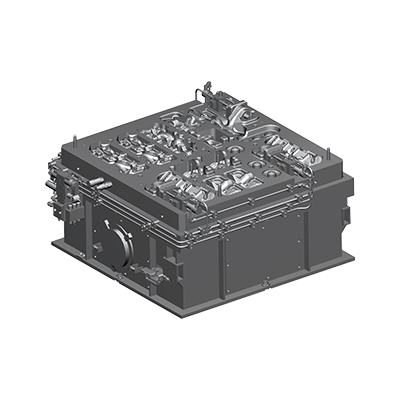

O sistema de escape do molde do bloco de cilindros é uma parte indispensável do processo de fundição, e a qualidade de seu design afeta diretamente a qualidade do produto de fundição. Para otimizar o desempenho do sistema de exaustão, o designer deve analisar profundamente as características de fluxo do gás dentro do molde da perspectiva da mecânica de fluidos. Ao usar a tecnologia de simulação de dinâmica de fluido computacional (CFD), o comportamento do fluxo de gás pode ser efetivamente previsto e, em seguida, a geometria e o layout das ranhuras de escape, os orifícios de escape e os canais de escape podem ser otimizados para melhorar a eficiência do escape de gás.

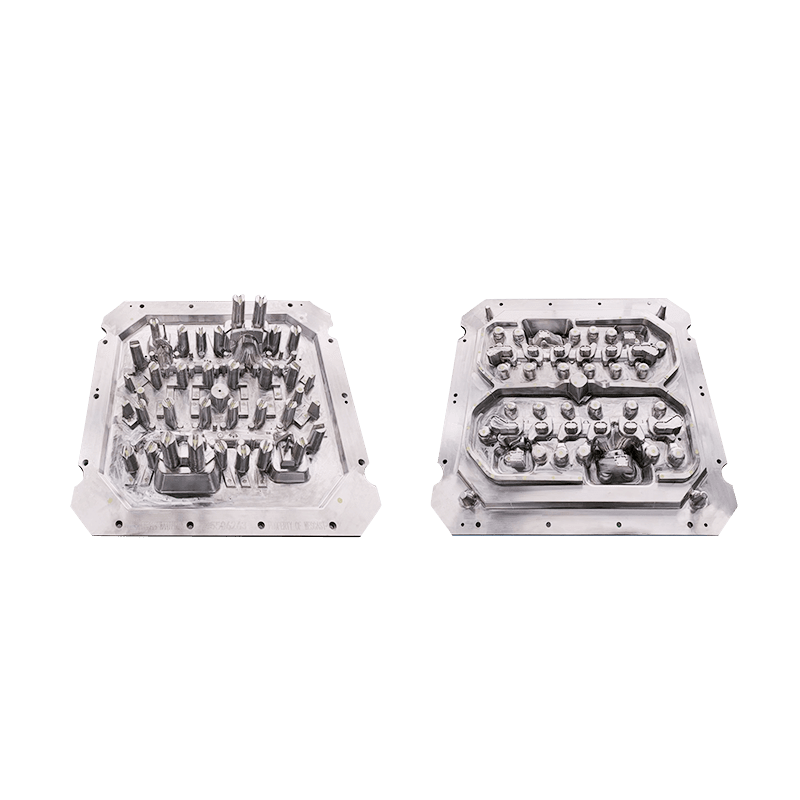

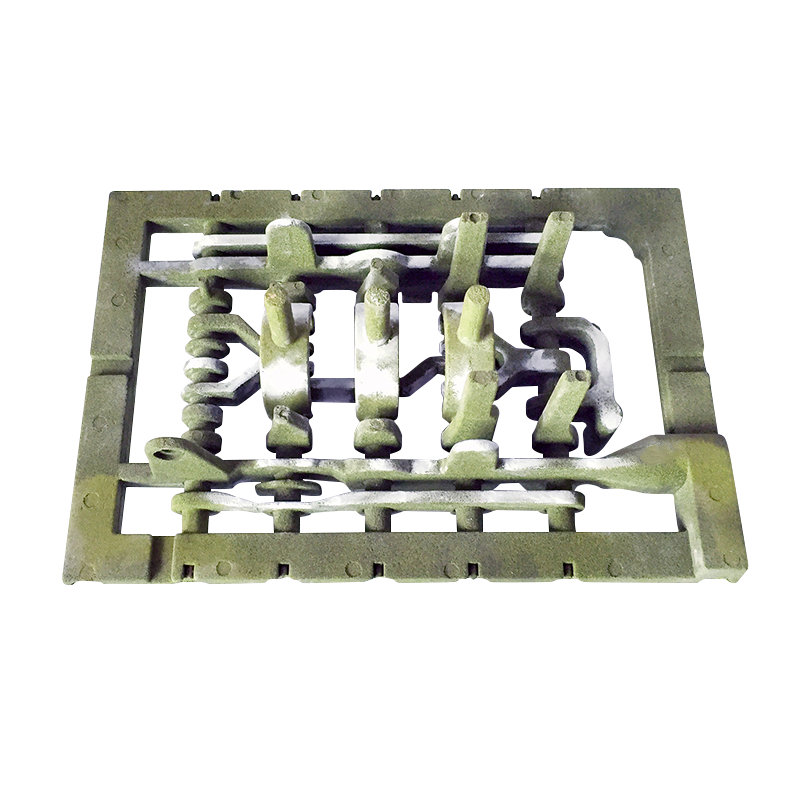

Em aplicações práticas, o design da ranhura de escape precisa levar em consideração a forma e a complexidade do elenco. Para blocos de cilindros com formas complexas, os designers podem melhorar a eficiência do escape de gás, organizando razoavelmente várias ranhuras de escape para evitar a retenção de gás na cavidade do molde. A distribuição dos orifícios de escape também deve levar em consideração as áreas de coleta de gás que podem aparecer durante o processo de fundição para garantir que o gás possa ser descarregado rapidamente e reduzir a ocorrência de defeitos.

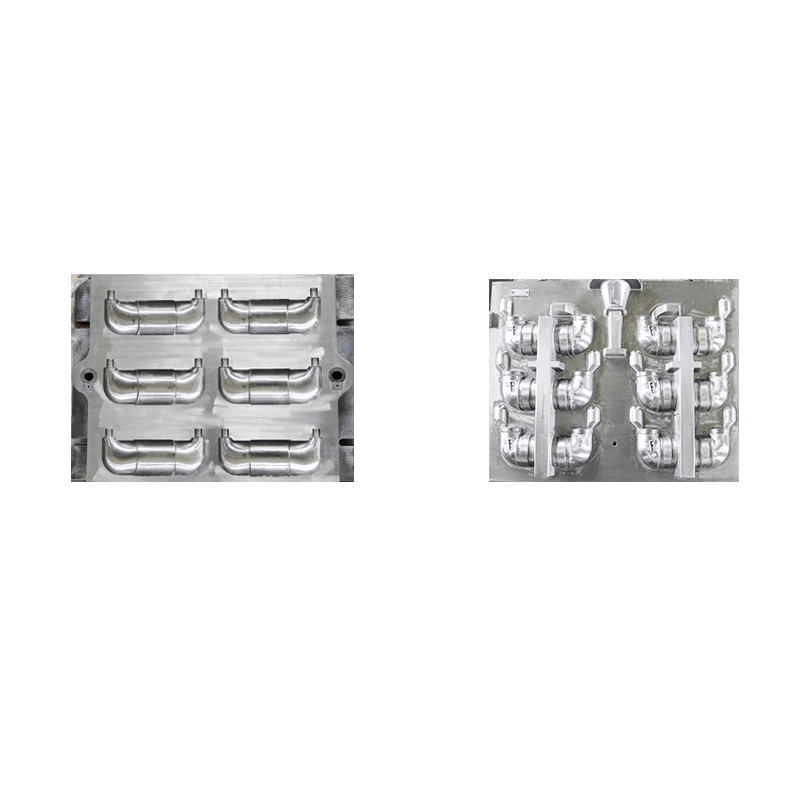

Ao mesmo tempo, o design do canal de escape não deve ser ignorado. O design do canal deve garantir o fluxo liso de gás e evitar curvas acentuadas e mudanças repentinas nas seções transversais, o que aumentará a resistência ao fluxo e afetará a eficiência do escape de gás. Portanto, o canal de escape deve ser projetado com uma forma gradual o máximo possível para reduzir a resistência ao fluxo e melhorar a eficiência do escape.

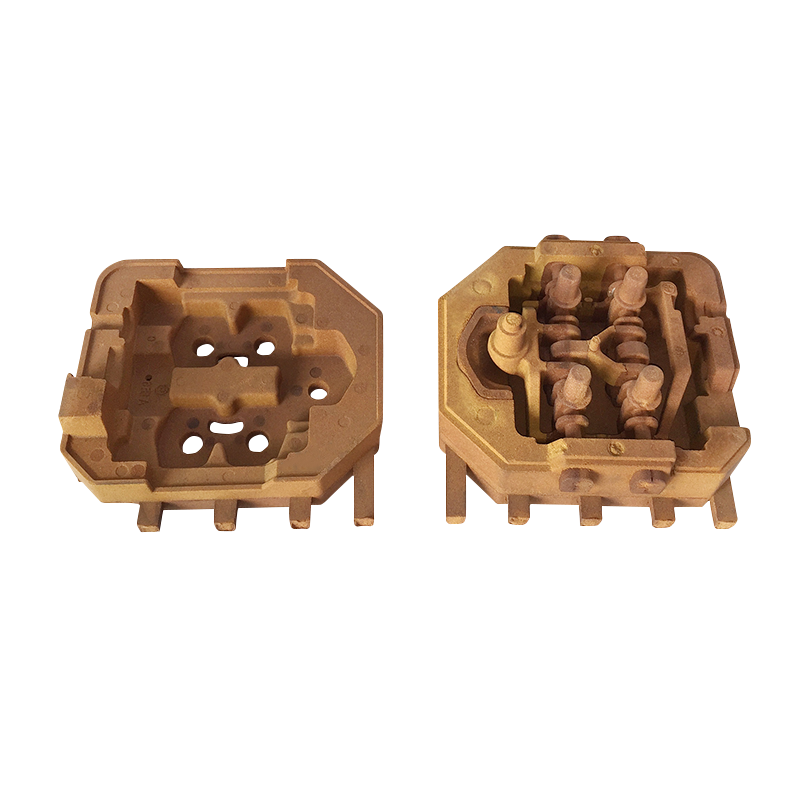

Em termos de seleção de material, os componentes do sistema de escape precisam ser feitos de materiais resistentes a alta temperatura e resistentes à corrosão, como ligas de alto-cromo ou aços resistentes ao calor, para lidar com a erosão de metal moldado de alta temperatura durante o processo de elenco. Ao mesmo tempo, o processo de tratamento da superfície também deve ser levado a sério. O jateamento de areia, o polimento e outros processos são usados para melhorar a suavidade da superfície e reduzir ainda mais a resistência ao atrito durante o fluxo de gás.

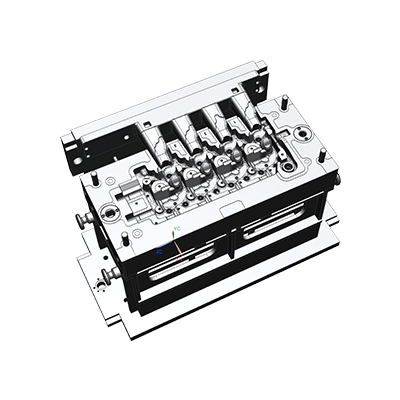

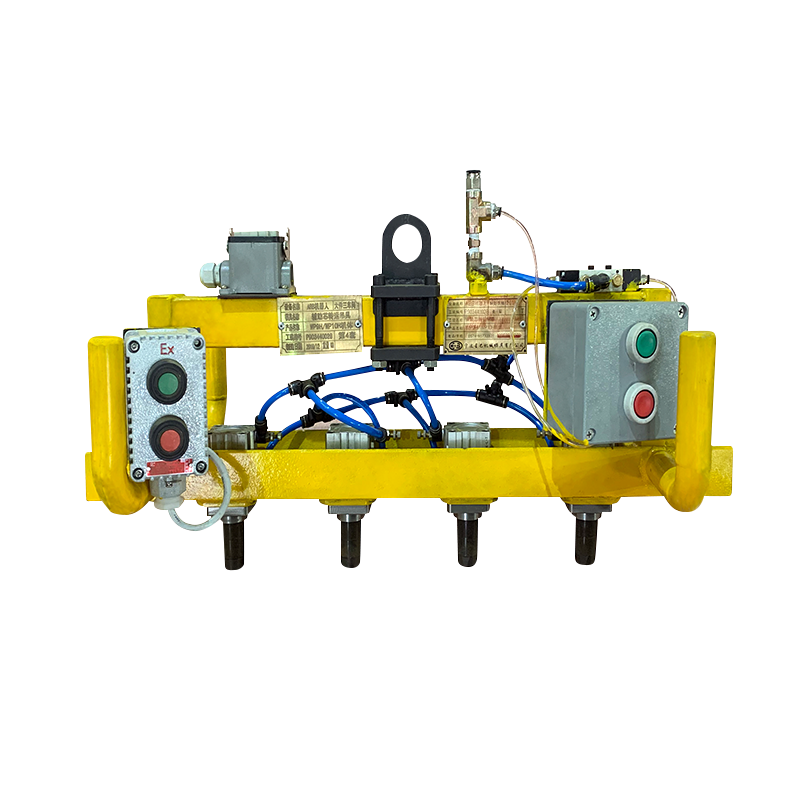

No processo de fabricação do sistema de escape, a usinagem de precisão é a chave para garantir seu desempenho. O uso da tecnologia de usinagem CNC pode garantir a precisão da usinagem de ranhuras de escape, buracos de escape e canais de escape para atender aos requisitos de projeto. Ao mesmo tempo, o link de inspeção de qualidade subsequente é indispensável. Por meio de métodos estritos de inspeção, é garantido que cada componente do sistema de escape possa atender a altos padrões de requisitos de qualidade.

Finalmente, o design otimizado do sistema de escape de moldes do bloco de cilindros pode não apenas melhorar a qualidade dos produtos de fundição, mas também reduzir efetivamente o custo de produção. Ao melhorar a eficiência da descarga de gás, reduzindo os defeitos de fundição e reduzindo as taxas de retrabalho e sucata, a eficiência da produção pode ser melhorada. Portanto, ao projetar e fabricar os moldes dos blocos de cilindros, as empresas devem prestar atenção ao design do sistema de escape para garantir que ele possa jogar sua eficiência máxima no processo de fundição e fornecer garantias confiáveis para a fundição de alta qualidade de produtos.

Pусский

Pусский espanhol

espanhol