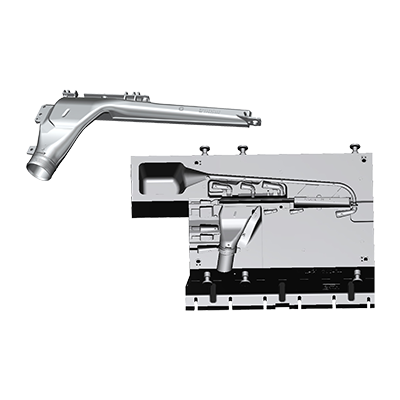

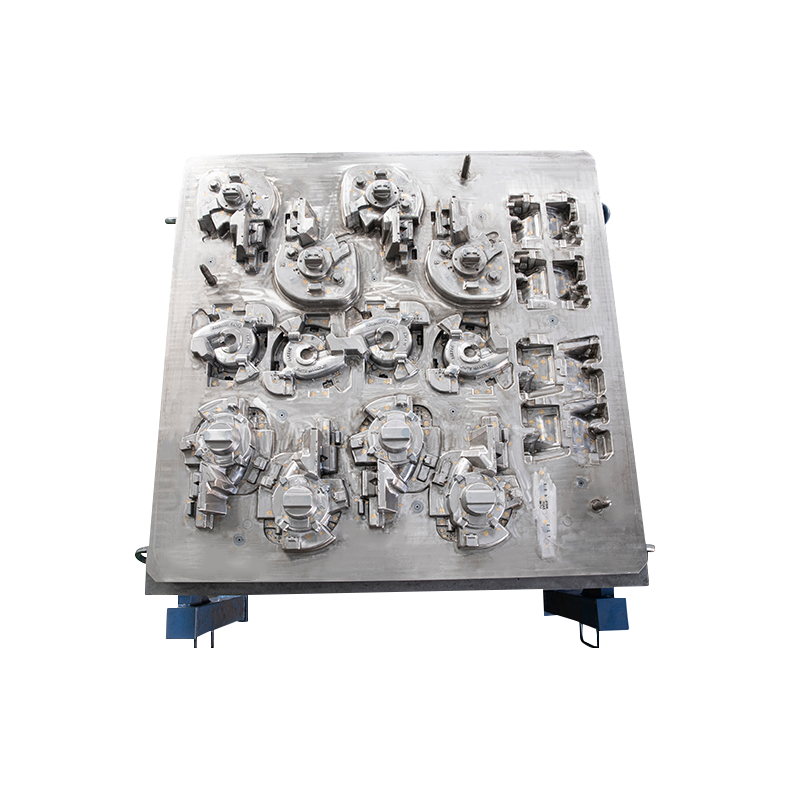

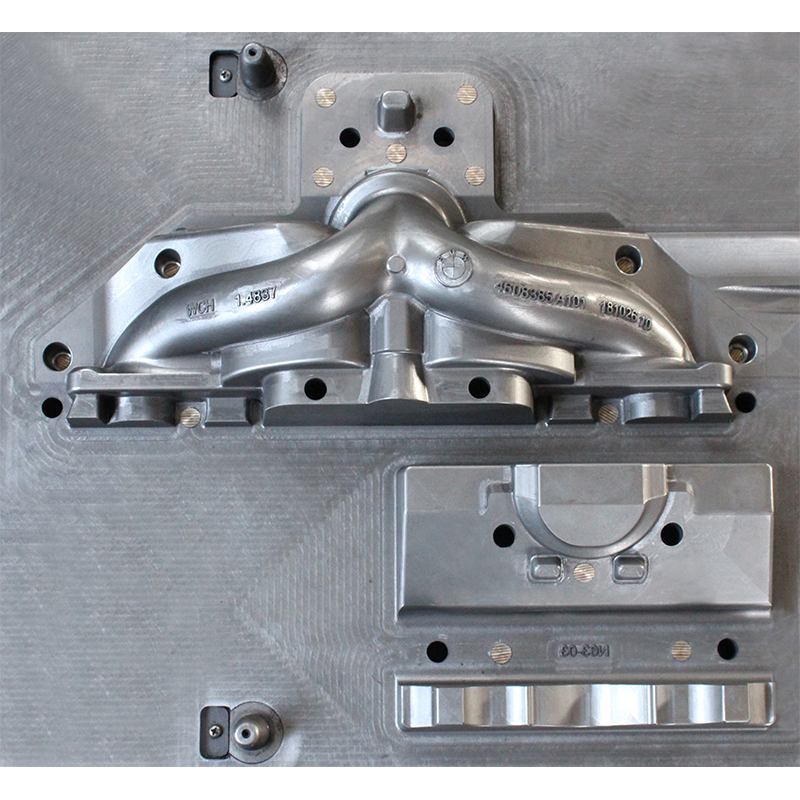

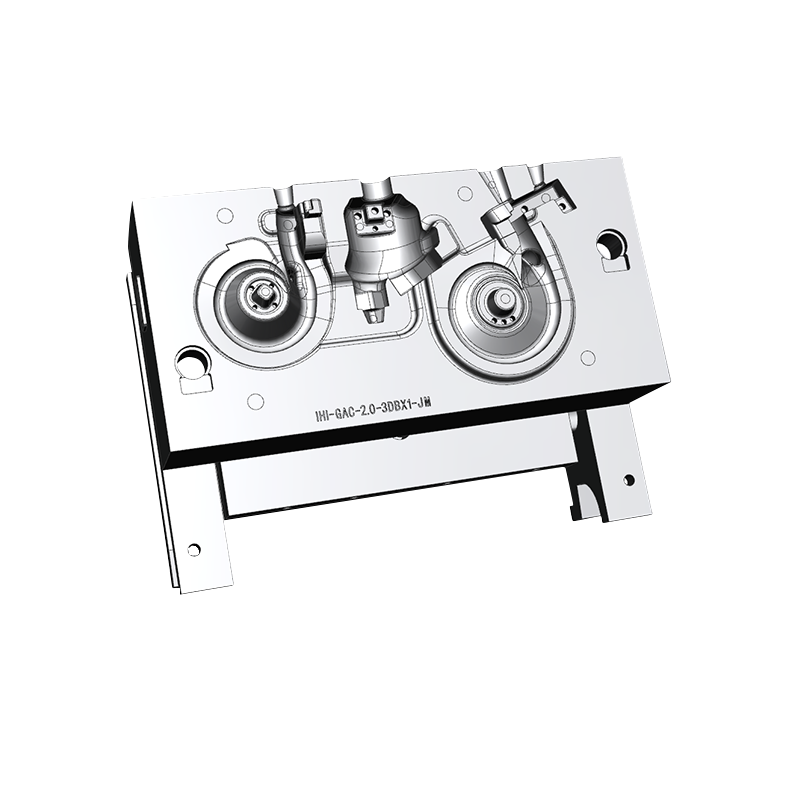

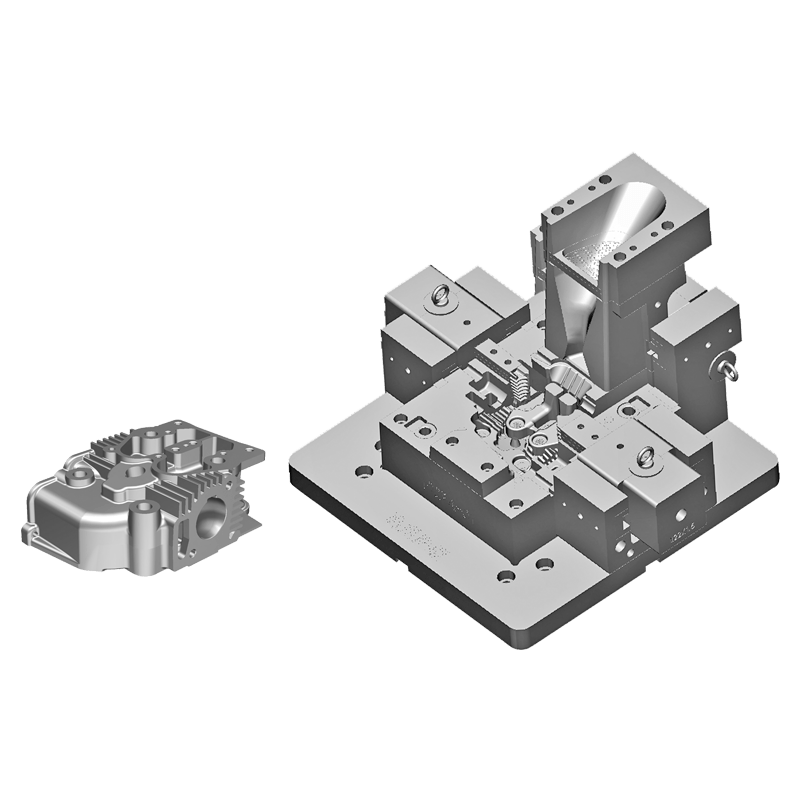

Moldes de fundição de baixa pressão são usados na produção de peças fundidas de alta qualidade, principalmente aquelas que exigem precisão e consistência. Esses moldes usam um sistema de injeção de baixa pressão para produzir peças fundidas com estrutura de grãos finos e densos e porosidade mínima.

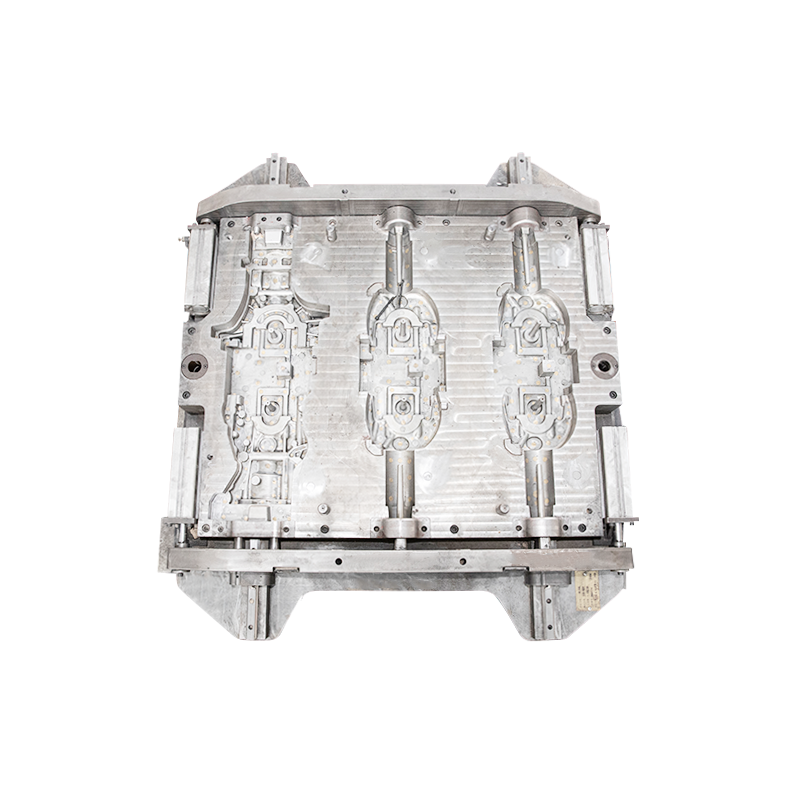

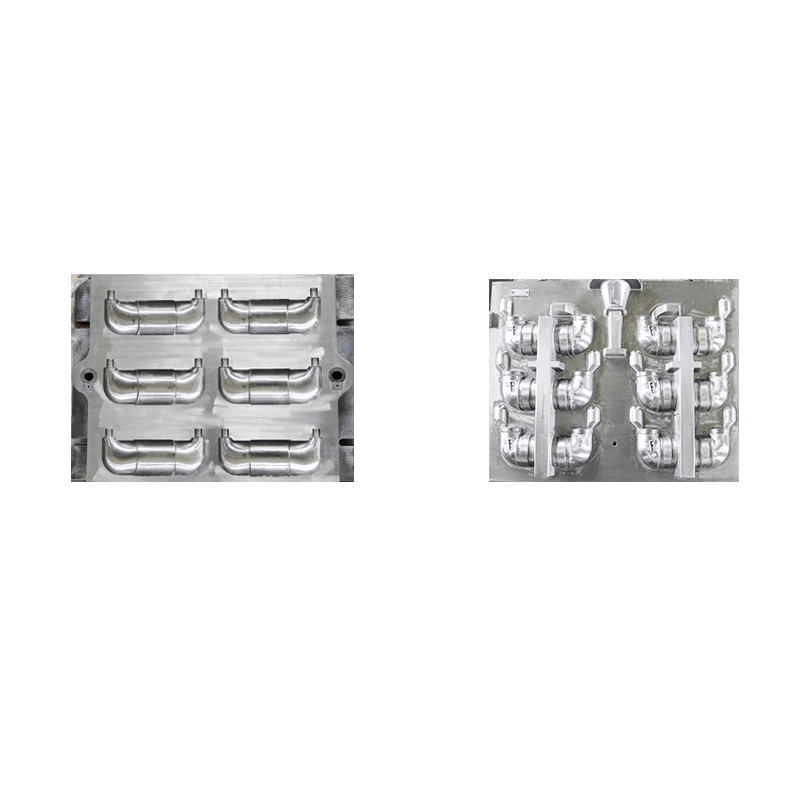

Uma das principais vantagens dos moldes de fundição de baixa pressão é a capacidade de produzir formas complexas com dimensões precisas. O sistema de injeção de baixa pressão permite o controle preciso do fluxo e resfriamento do metal, o que garante que a fundição seja formada com precisão e consistência. Isso torna os moldes de fundição de baixa pressão ideais para a produção de componentes de alta precisão usados em indústrias como aeroespacial e automotiva.

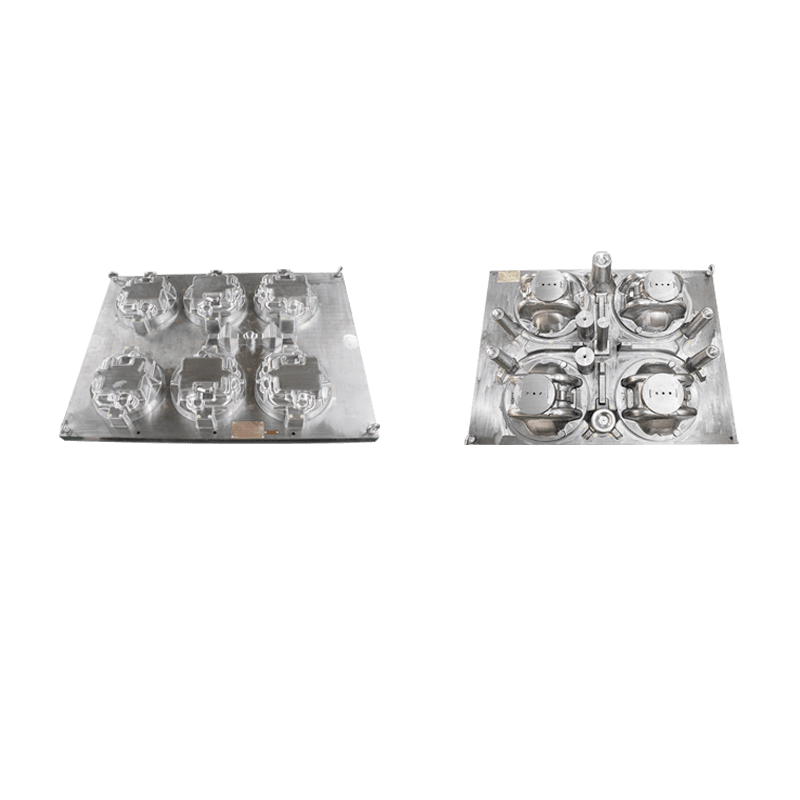

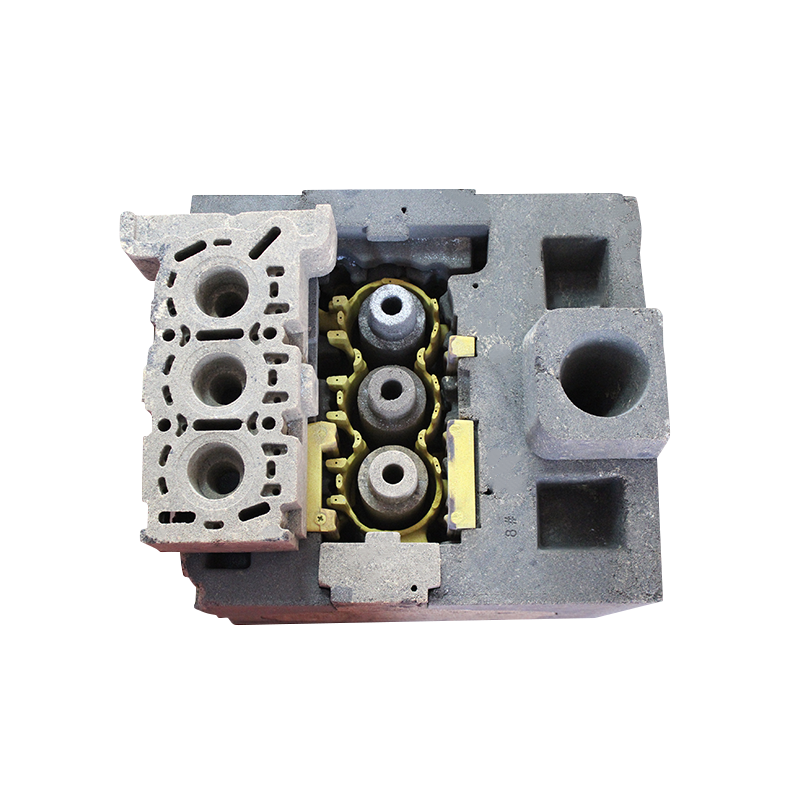

Outra vantagem dos moldes de fundição de baixa pressão é sua capacidade de produzir peças fundidas de alta qualidade com uma estrutura de grãos finos e densos. O sistema de injeção de baixa pressão permite que o metal flua suavemente na cavidade do molde, o que reduz a probabilidade de bolsões de ar ou outros defeitos. Isso resulta em uma peça fundida com porosidade mínima, alta resistência e excelente acabamento superficial.

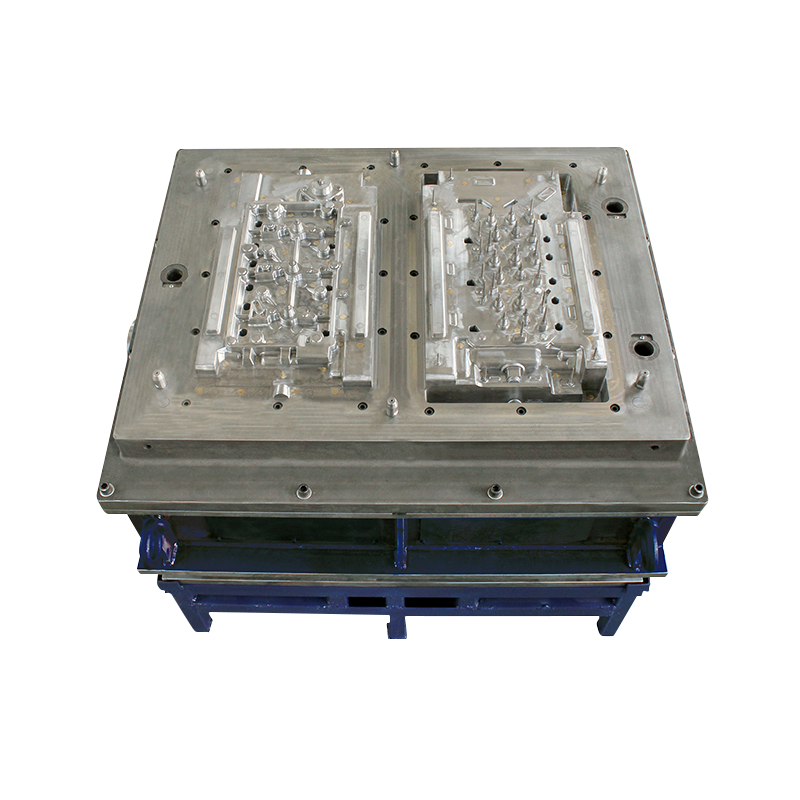

Ao projetar moldes de fundição de baixa pressão, é importante considerar fatores como o material do molde, o sistema de injeção e o sistema de abertura e ventilação. O material do molde deve ser escolhido com base no tipo de metal que está sendo fundido, e o sistema de injeção deve ser projetado para fornecer controle preciso sobre o fluxo e resfriamento do metal. Além disso, o sistema de abertura e ventilação deve ser projetado para evitar turbulência e garantir o fluxo suave do metal na cavidade do molde.

Pусский

Pусский espanhol

espanhol