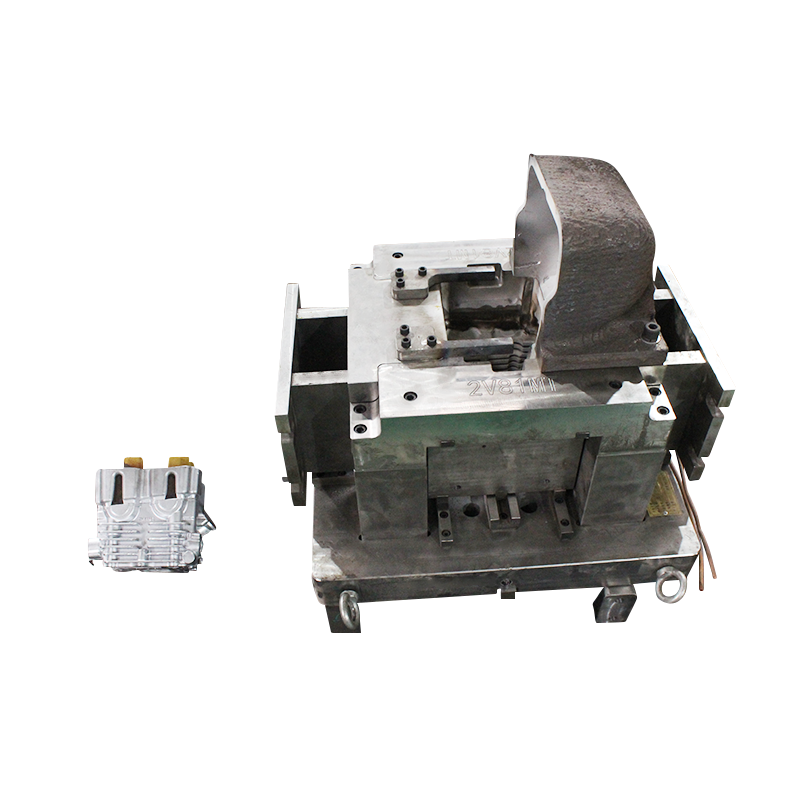

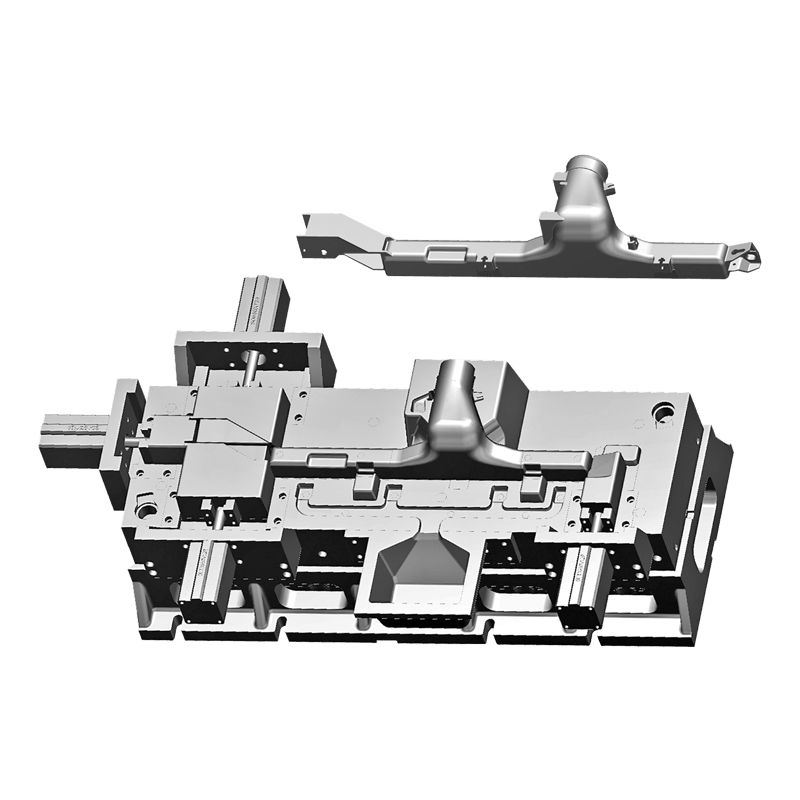

Moldes de fundição de cabeça de cilindro , também conhecidas como matrizes de cabeçotes ou matrizes, são ferramentas especializadas utilizadas no processo de fabricação de cabeçotes de motores de combustão interna. A fundição sob pressão é uma técnica de fabricação em que o metal fundido é injetado em uma cavidade do molde sob alta pressão, resultando em uma fundição precisa e detalhada. Os moldes usados neste processo são projetados para moldar e moldar o metal fundido na geometria desejada da cabeça do cilindro. Vamos explorar os recursos, considerações e benefícios dos moldes de fundição sob pressão de cabeçote de cilindro.

Características dos moldes de fundição sob pressão da cabeça do cilindro:

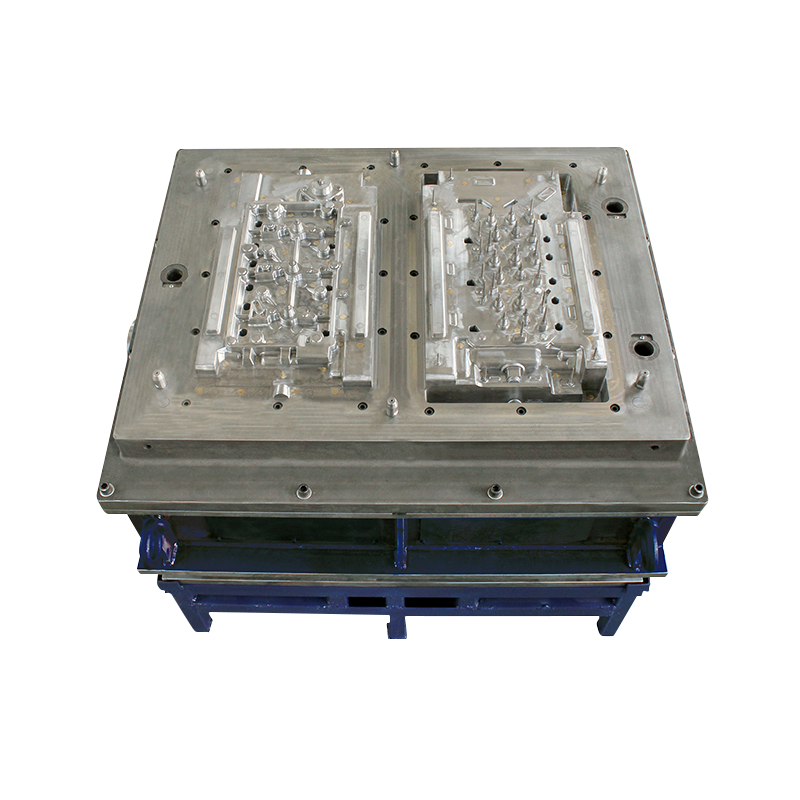

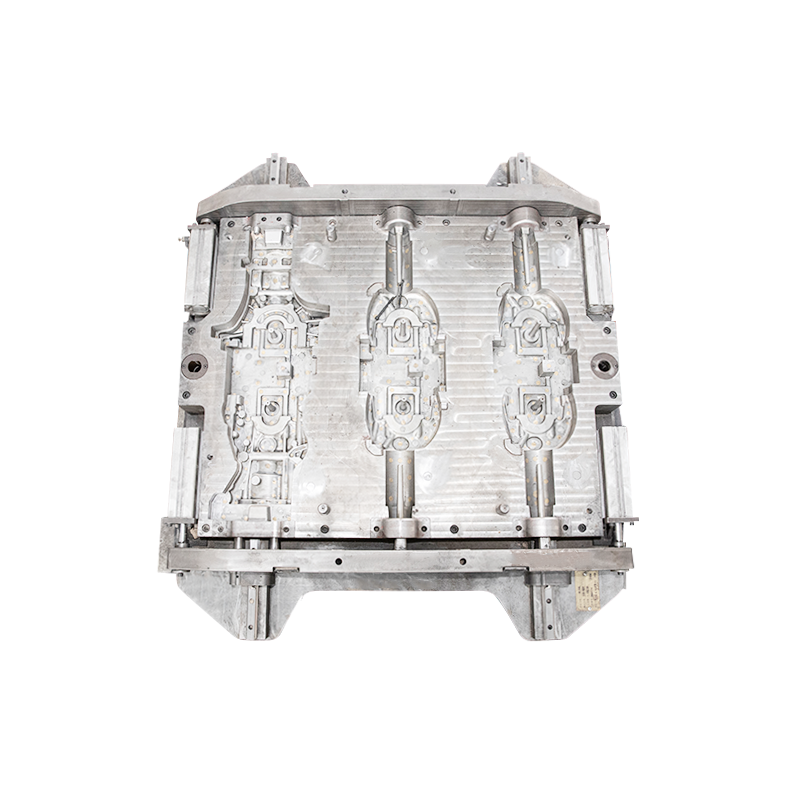

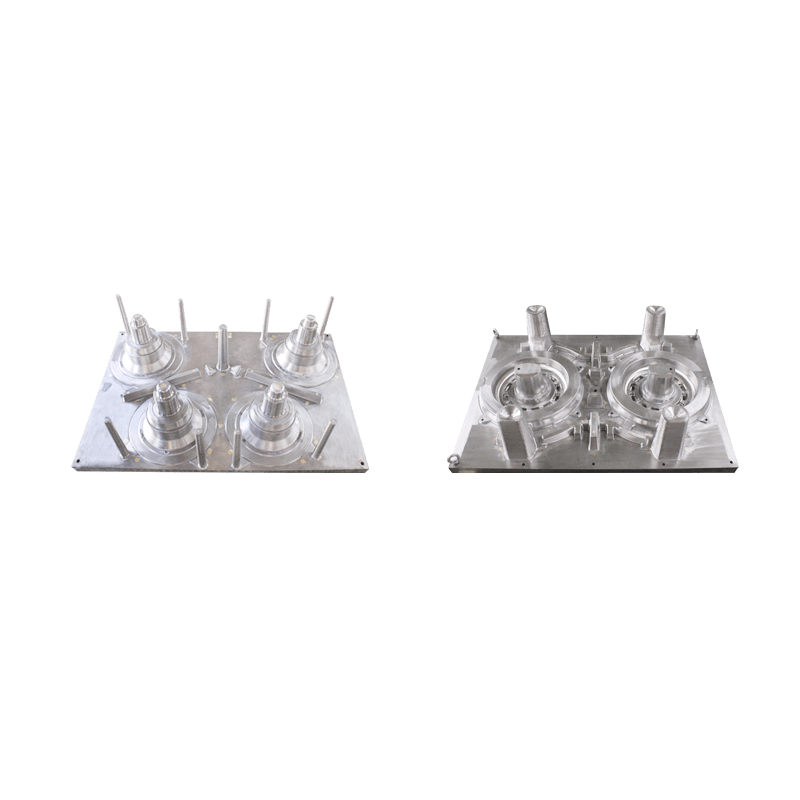

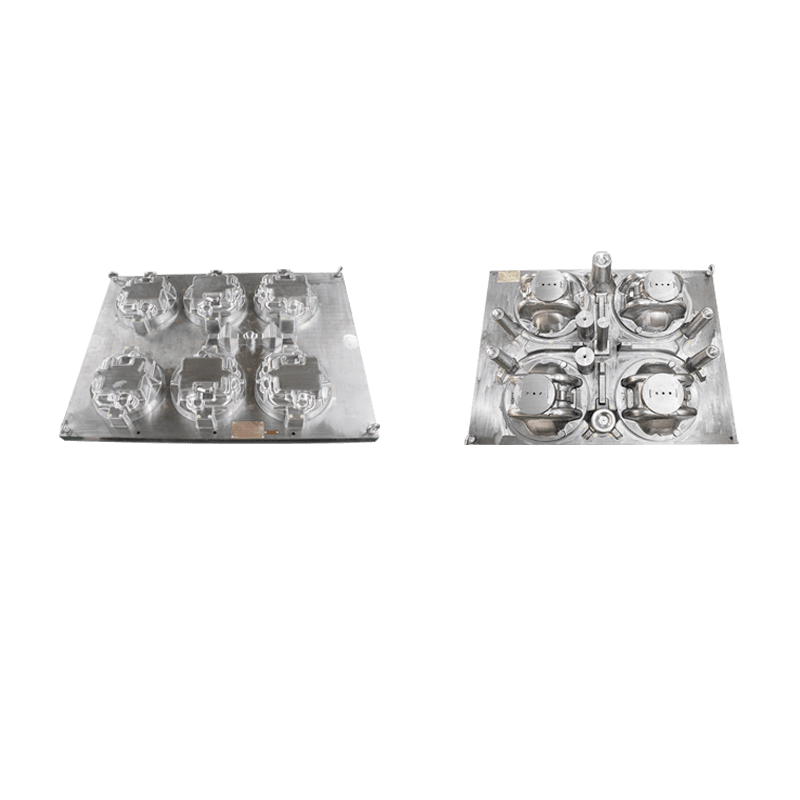

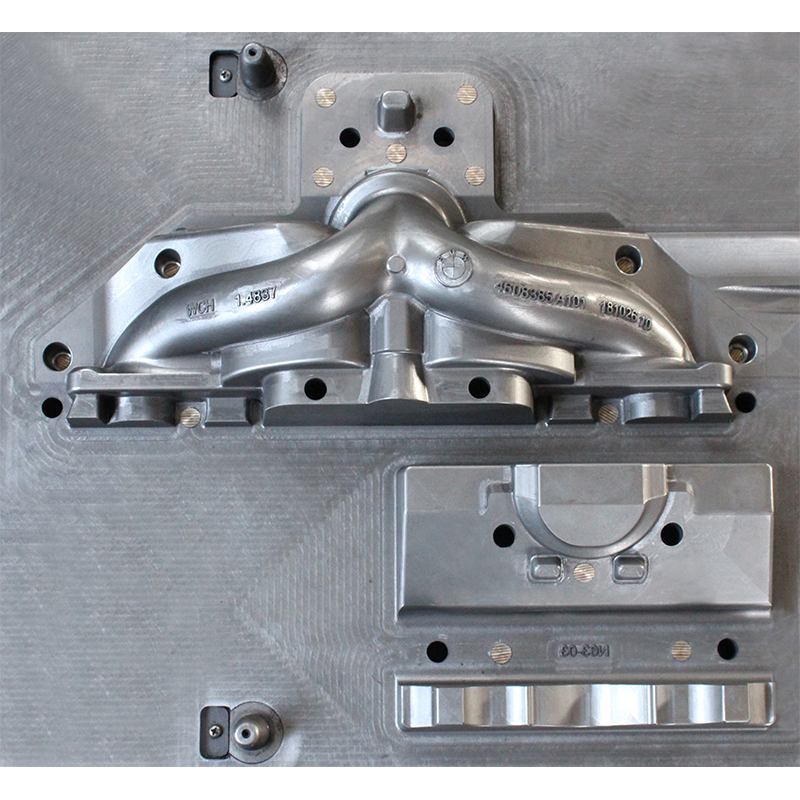

Cavidade do molde: A cavidade do molde é o espaço vazio dentro da matriz que define a forma, as dimensões e as características da peça fundida do cabeçote. Ele é cuidadosamente projetado para replicar os detalhes intrincados do produto final, incluindo câmaras de combustão, passagens de refrigerante, sedes de válvulas e pontos de montagem.

Material do molde: Os moldes de fundição sob pressão da cabeça do cilindro são normalmente feitos de materiais de alta resistência e resistentes ao calor, como aço ou outras ligas. Esses materiais podem suportar as altas temperaturas e pressões encontradas durante o processo de fundição.

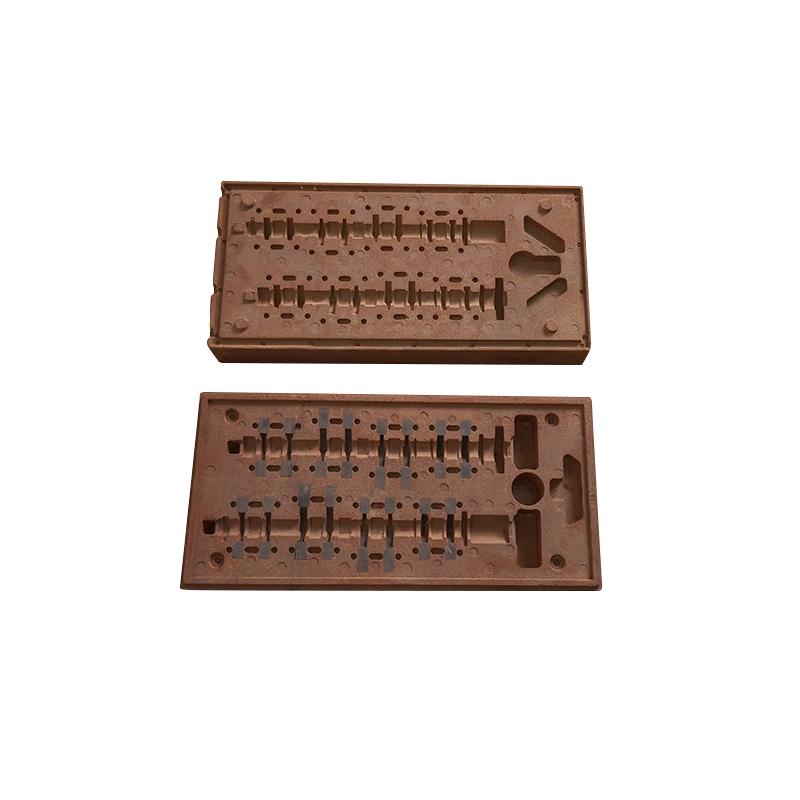

Canais de resfriamento: Para controlar a temperatura do metal fundido e promover a solidificação, canais de resfriamento são incorporados à matriz. Esses canais permitem a circulação de refrigerante ou água, auxiliando no controle da taxa de resfriamento e evitando defeitos na fundição.

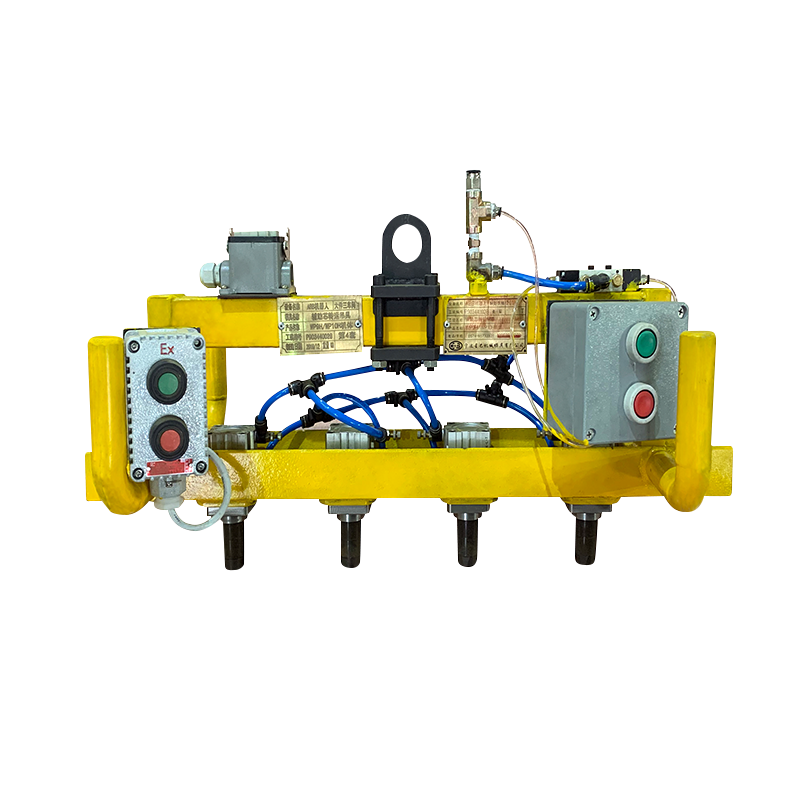

Sistema de Ejeção: O sistema de ejeção consiste em pinos, mangas ou outros mecanismos que auxiliam na remoção da peça fundida solidificada do molde após a conclusão do processo de fundição. Este sistema garante uma ejeção suave e eficiente da cabeça do cilindro, minimizando danos ou distorções.

Ventilação: A ventilação adequada é essencial em moldes de fundição sob pressão para permitir a fuga de ar ou gases durante o processo de injeção. A ventilação garante que o metal fundido preencha completamente o molde, reduzindo o risco de defeitos, como porosidade ou preenchimento incompleto.

Considerações para moldes de fundição sob pressão de cabeça de cilindro:

Complexidade do projeto: Os moldes de fundição sob pressão do cabeçote do cilindro exigem um design e engenharia complexos para capturar os recursos precisos e a geometria do cabeçote do cilindro. O molde deve acomodar a complexidade das câmaras de combustão, passagens de refrigerante, sedes de válvulas e outros elementos críticos.

Transferência de calor e resfriamento: O resfriamento eficaz é crucial para controlar a solidificação e evitar defeitos na fundição. O projeto dos canais de resfriamento e a seleção dos métodos de resfriamento devem ser otimizados para garantir a transferência de calor adequada e resfriamento uniforme em todo o molde.

Seleção do Material: A escolha do material do molde é crítica para suportar as altas temperaturas e pressões encontradas durante o processo de fundição sob pressão. O material deve ter resistência suficiente, estabilidade térmica e resistência ao desgaste e à corrosão.

Benefícios dos moldes de fundição sob pressão da cabeça do cilindro:

Precisão e Consistência: Os moldes de fundição sob pressão permitem uma fundição de alta precisão, resultando em produtos de cabeçote de cilindro consistentes e repetíveis. Os moldes garantem que cada peça fundida atenda às especificações e tolerâncias desejadas.

Geometrias complexas: os moldes de fundição sob pressão podem replicar com precisão geometrias complexas de cabeçotes de cilindros com recursos intrincados, permitindo melhor desempenho do motor, eficiência de combustível e controle de emissões.

Eficiência do material: O processo de fundição sob pressão minimiza o desperdício de material usando apenas a quantidade necessária de metal fundido para preencher a cavidade do molde. Isso leva à utilização eficiente de material e economia de custos.

Pусский

Pусский espanhol

espanhol