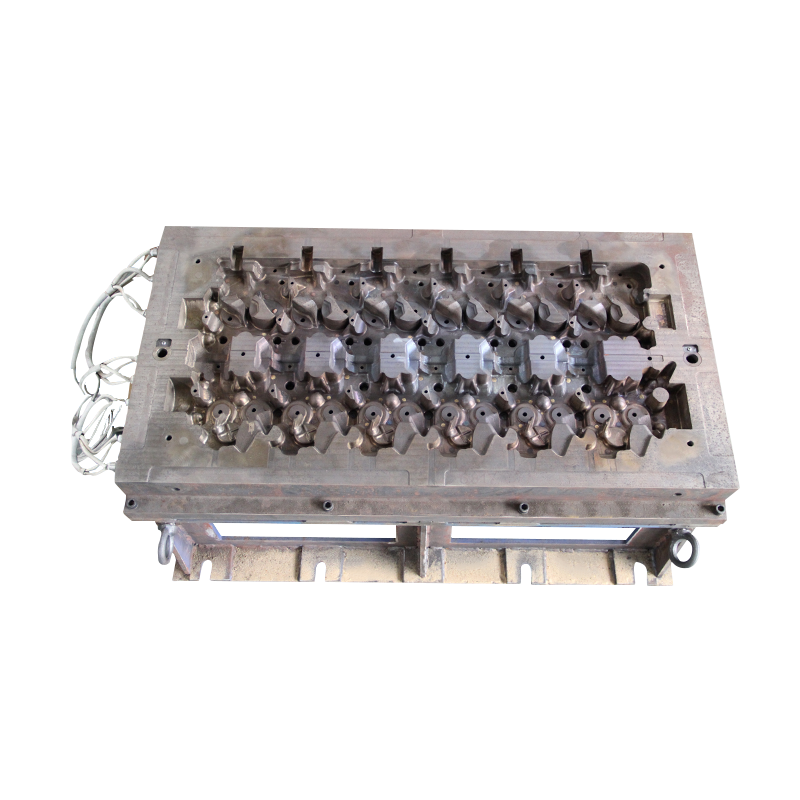

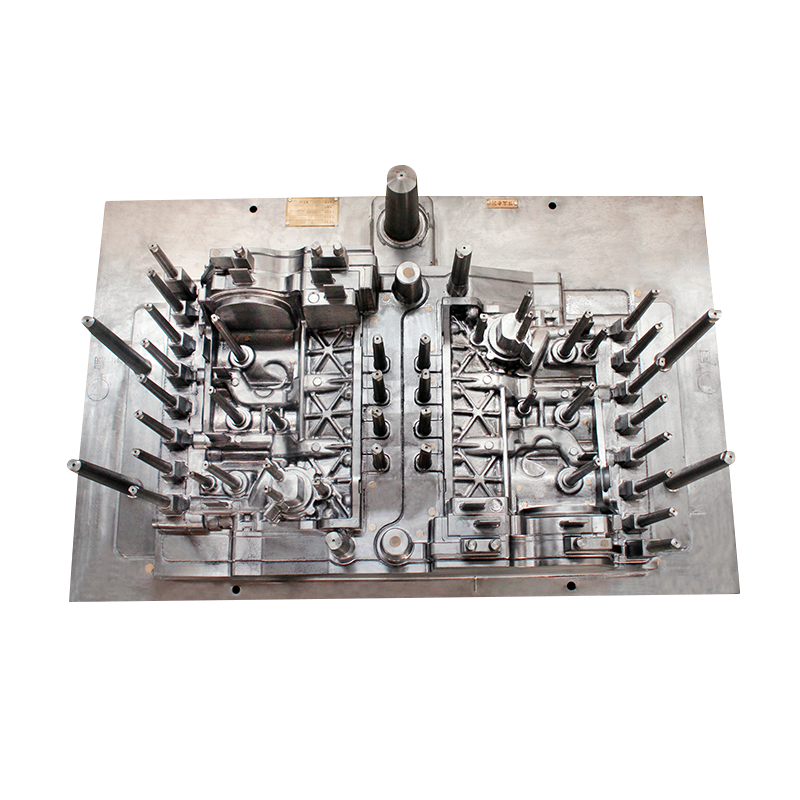

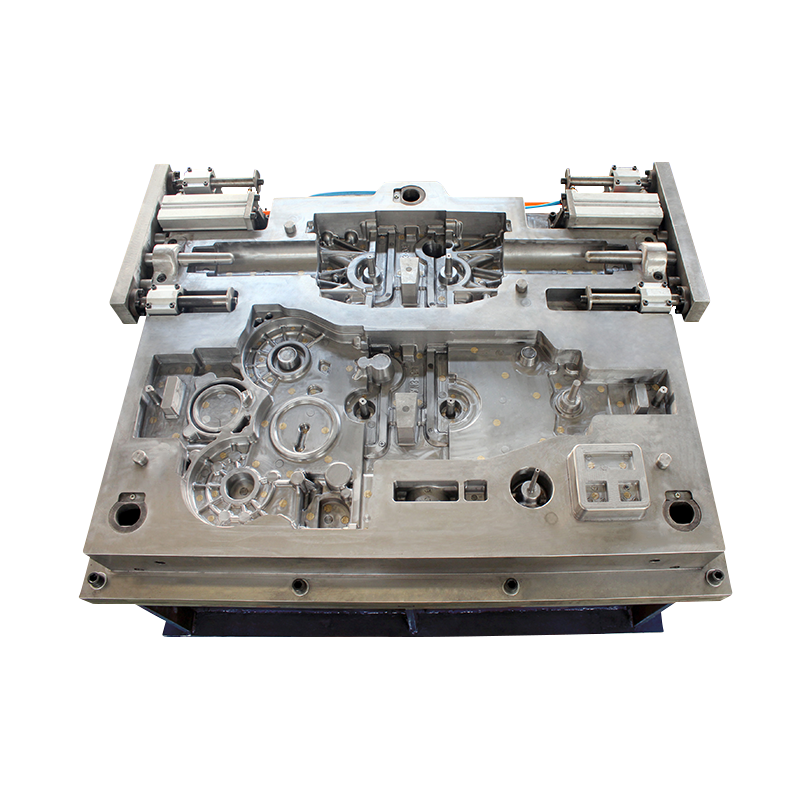

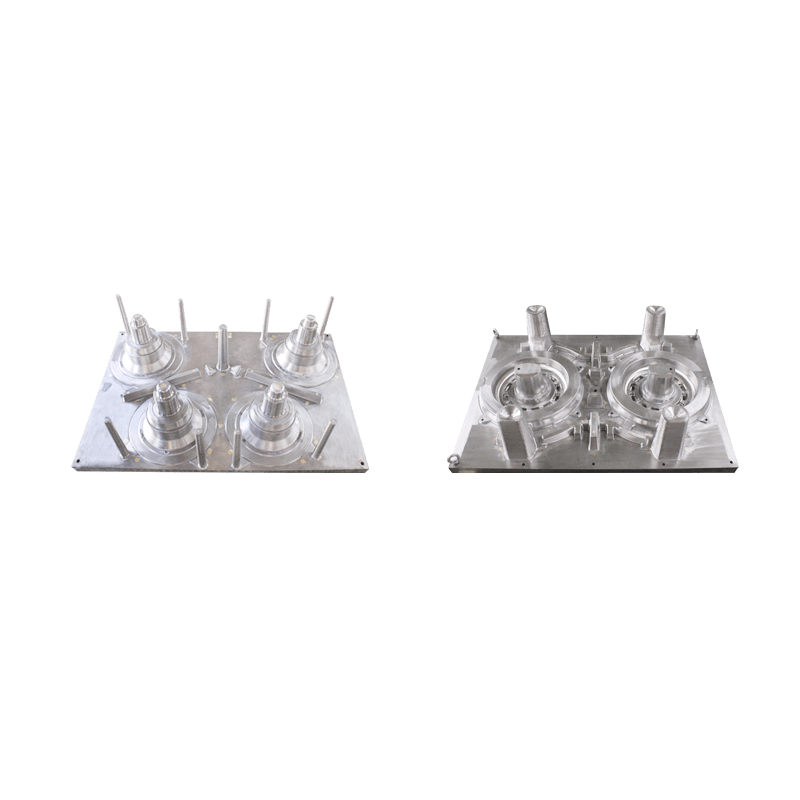

No campo da fabricação de automóveis, a qualidade e o desempenho dos moldes de fundição desempenham um papel vital na qualidade e confiabilidade do produto final. Os moldes de fundição não são apenas ferramentas básicas para a produção de peças de alta qualidade, mas a presença de defeitos superficiais, como marcas de fluxo e padrões, pode ter efeitos adversos na aparência e no desempenho do produto. Portanto, é particularmente importante analisar profundamente as causas das marcas e padrões de fluxo e tomar soluções eficazes.

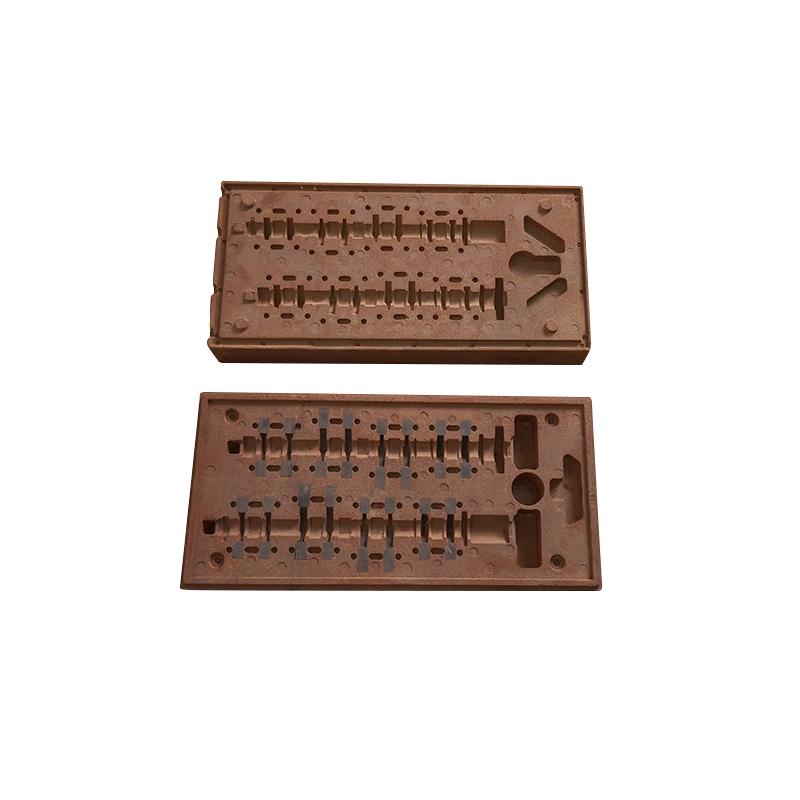

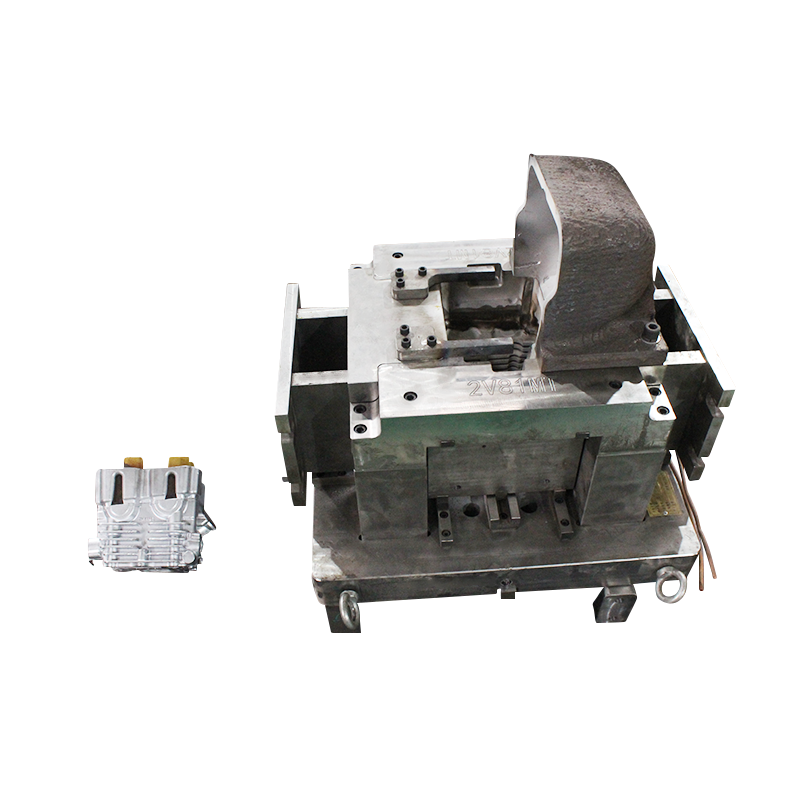

A geração de marcas e padrões de fluxo vem principalmente dos seguintes aspectos. Primeiro, o controle da temperatura do molde é crucial. Quando a temperatura do molde é muito baixa, o metal fundido esfria rapidamente no molde, o que pode formar uma camada metálica irregular, deixando marcas de fluxo óbvias. Em segundo lugar, o desenho do corredor também afeta o fluxo do metal fundido. Um projeto de canal não razoável, como um canal raso ou uma posição inadequada da comporta, pode facilmente levar à obstrução do fluxo do metal fundido, formando turbulência e deixando padrões irregulares na superfície da peça fundida. Além disso, a temperatura e a velocidade de enchimento do metal fundido também são fatores-chave. Temperatura muito baixa ou velocidade de enchimento muito rápida podem levar à fluidez insuficiente do metal fundido e à formação de padrões. O projeto inadequado do sistema de exaustão do molde ou o bloqueio do orifício de exaustão também farão com que o gás não seja descarregado a tempo, formando bolhas ou padrões. Finalmente, o uso inadequado de revestimento na superfície do molde, como acúmulo excessivo, pode formar obstáculos durante o processo de enchimento do metal líquido, resultando em marcas e padrões de fluxo.

Em resposta aos defeitos acima, as empresas podem tomar uma série de medidas para resolvê-los. Primeiro, é crucial garantir a adequação da temperatura do molde. Ao pré-aquecer o molde até a temperatura ideal de fundição, a fluidez do líquido metálico pode ser significativamente melhorada e o estresse térmico causado pelo resfriamento pode ser reduzido, reduzindo assim a probabilidade de marcas e padrões de fluxo. Ao mesmo tempo, a inspeção regular do sistema de aquecimento do molde para garantir sua operação estável é a base para garantir a qualidade da fundição.

Em segundo lugar, otimizar o projeto do canal também é uma parte importante para melhorar a qualidade da fundição. O projeto razoável da profundidade do corredor, largura e posição e formato da comporta pode garantir que o líquido metálico flua para dentro do molde de maneira uniforme e estável, evitando obstáculos de fluxo causados por projetos complexos. Além disso, ajustar a temperatura e a velocidade de enchimento do líquido metálico e definir parâmetros razoavelmente de acordo com as características dos diferentes líquidos metálicos e requisitos do processo de fundição podem efetivamente melhorar a fluidez do líquido metálico e prevenir a ocorrência de turbulência.

A melhoria do sistema de exaustão do molde também não deve ser ignorada. Aumentando o número e o tamanho dos orifícios de ventilação e ajustando a posição dos orifícios de ventilação para garantir que o gás dentro do molde possa ser descarregado a tempo, o aparecimento de bolhas e padrões pode ser efetivamente reduzido. Ao mesmo tempo, verifique regularmente a permeabilidade dos orifícios de ventilação e limpe os bloqueios a tempo de garantir o funcionamento normal do sistema de exaustão.

Finalmente, o controle razoável da quantidade e uniformidade do revestimento é uma medida importante para evitar marcas e padrões de fluxo. A quantidade certa de revestimento pode não só reduzir o atrito e a adesão entre o metal fundido e o molde, mas também garantir a uniformidade e espessura adequada do revestimento, evitando defeitos causados pelo acúmulo excessivo de revestimento.

Pусский

Pусский espanhol

espanhol