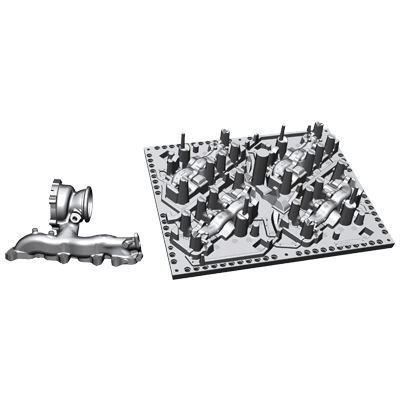

Se você estiver envolvido na fabricação de Tubos de escape , você pode estar se perguntando como eles são criados. Os tubos de exaustão têm uma estrutura complexa e a cavidade interna de um molde precisa ser altamente precisa. Para conseguir isso, a tecnologia de digitalização 3D é essencial. Ao usar a tecnologia de digitalização 3D, o fabricante do molde pode determinar com precisão os desvios dos desenhos do projeto. Esse processo reduz os custos de mão de obra e melhora a qualidade do produto.

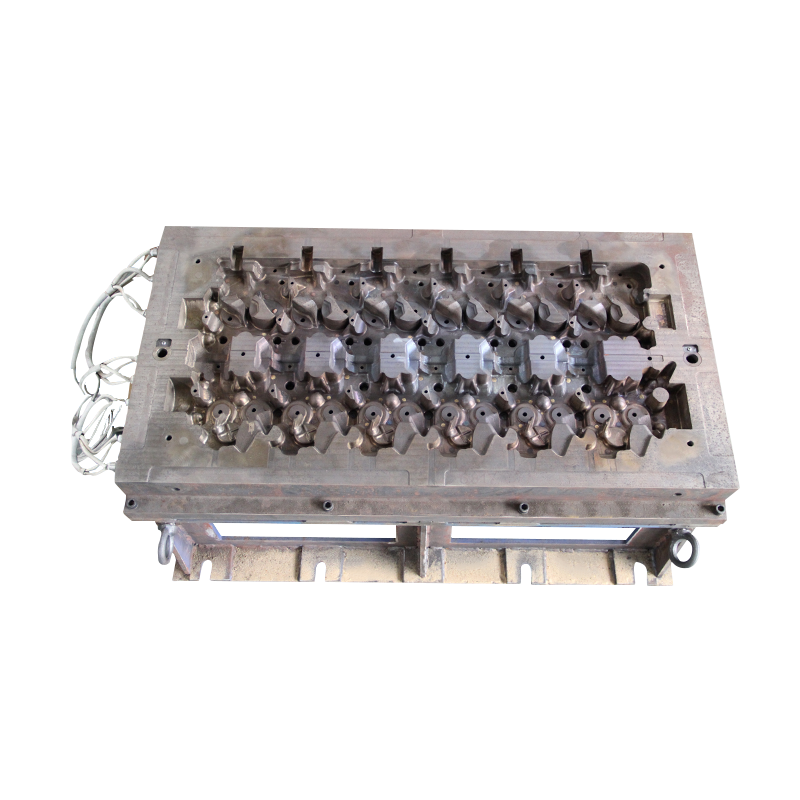

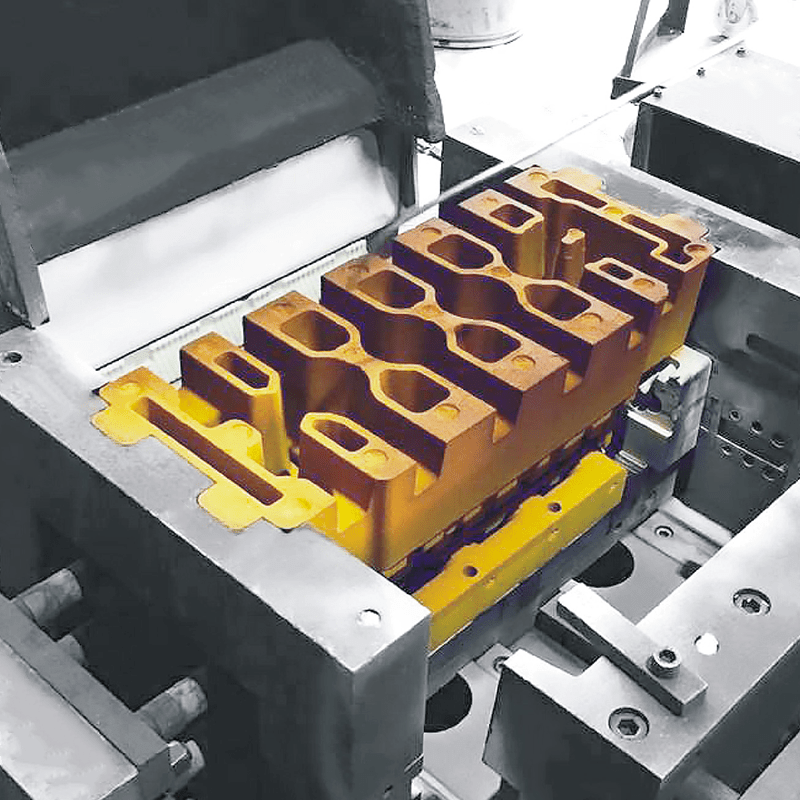

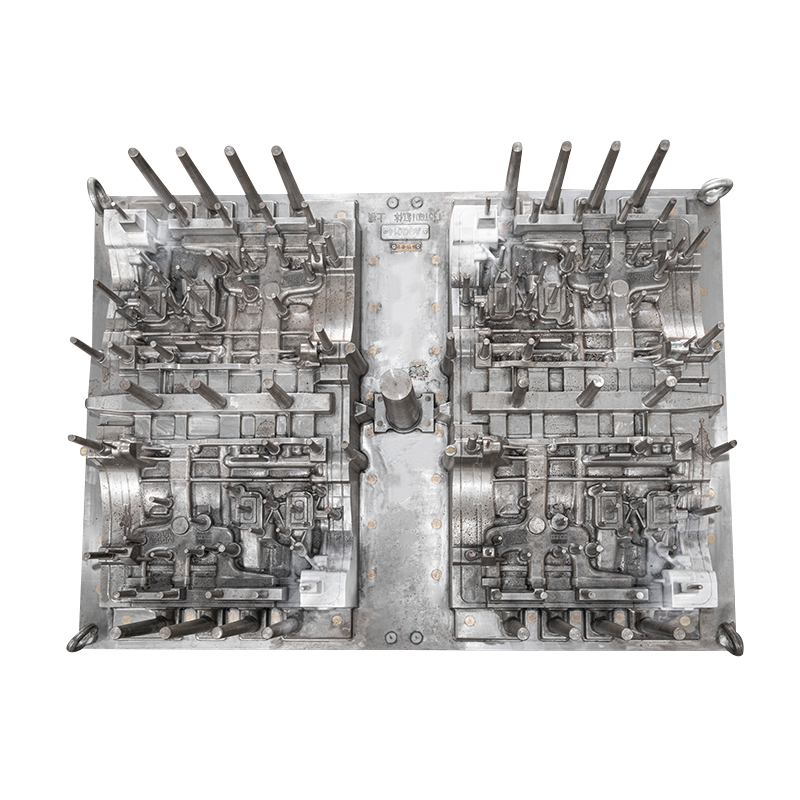

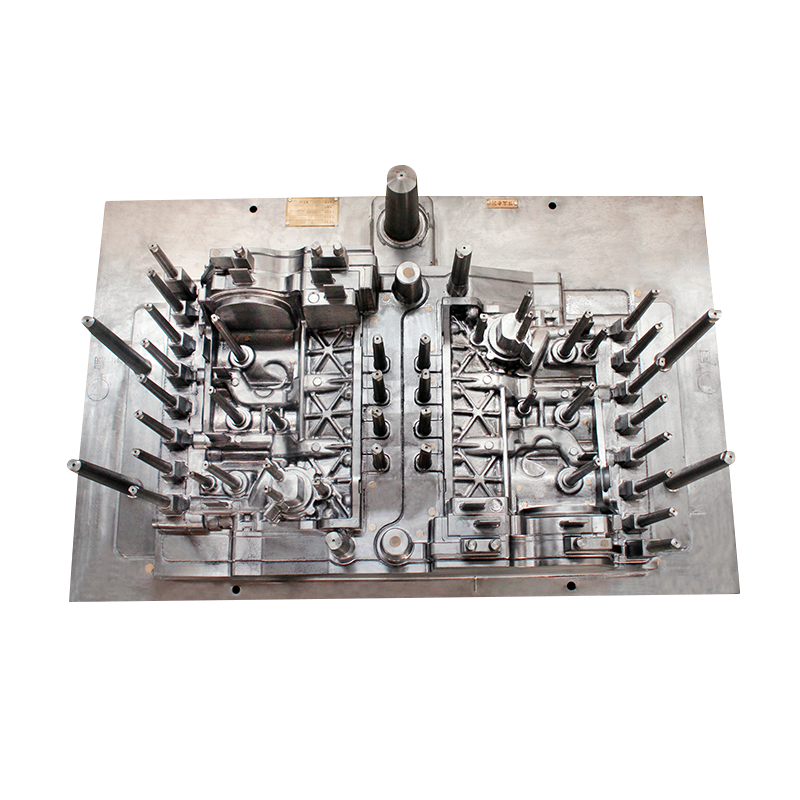

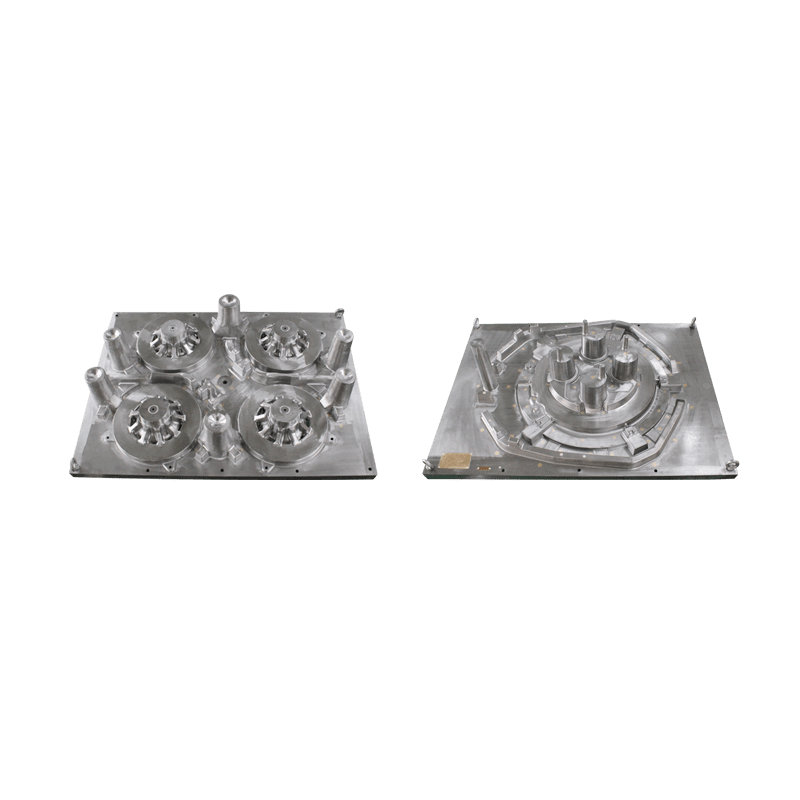

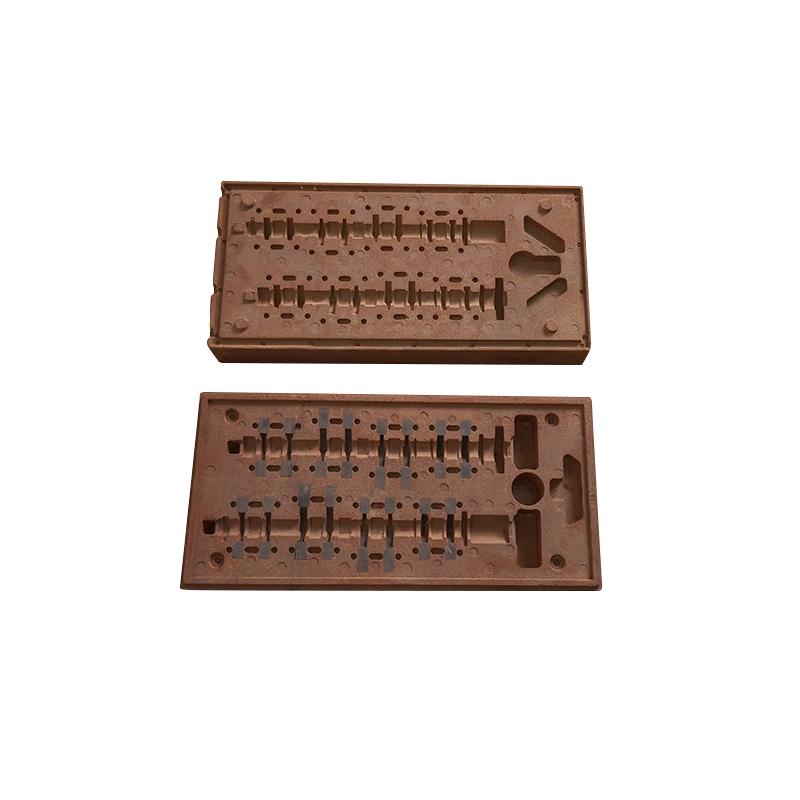

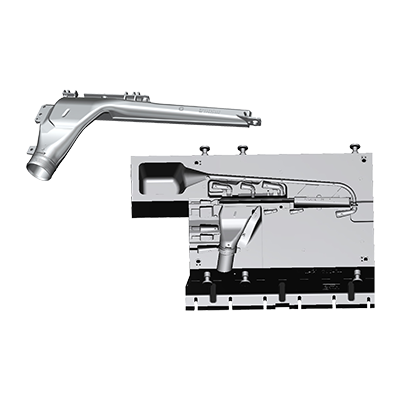

Os moldes de injeção são ferramentas importantes na fabricação de tubos de escape para automóveis. Esses moldes são projetados para criar uma forma em plástico que se encaixe em um tubo de escapamento. Eles também são conhecidos como inserções de processo. Os moldes de injeção são geralmente usados para produtos especiais com requisitos de exaustão muito altos durante o processo de fabricação. Por exemplo, um molde de tubo de escape de fibra de carbono é usado para motores automotivos. Nesse caso, o molde possui dois pequenos recessos na frente e atrás do modelo. A cabeça do inserto se encaixa nesses recessos.

O molde frontal tem um portão convexo. Sem um nível de exaustão, o ar preso ficará preso e queimará o plástico. Para resolver isso, dois pequenos recessos na parte superior do portão convexo devem ser moldados em uma estrutura de inserção. Quando o material flui para o ponto G, a estrutura de inserção descarrega o ar aprisionado para fora do molde. Ele se encaixa junto com a posição de encaixe de uma pequena cabeça de pastilha.

Uma exaustão ruim causa uma grande contrapressão, o que impede que o plástico derretido preencha o molde. Um escape de molde ruim também pode retardar o processo de injeção, fazendo com que o tempo de retenção de pressão aumente e o tempo de ciclo se estenda. Isso afeta negativamente a eficiência da produção. Além disso, o gás corrosivo no molde pode formar incrustações na superfície da cavidade, o que diminui a vida útil do molde mesmo em condições normais.

Pусский

Pусский espanhol

espanhol